Forța de rulare. Rezistenta la rulare si roti industriale. Coeficienți de frecare de alunecare pentru diverse materiale

Forțele de frecare apar atunci când suprafețele a două corpuri solide sunt în contact direct. Există forțe de frecare - repaus, alunecare și rostogolire. Când un corp nu alunecă pe suprafața altui corp, ci se rostogolește, atunci în acest caz rezistența este exercitată de forța de frecare la rulare. Frecarea de rulare este de zece ori mai mică decât frecarea de alunecare. Să ne uităm la mecanismul acestei forțe.

Rotul este mai ușor decât tragerea

LA Viata de zi cu zi Ne bucurăm de beneficiile rulării aproape zilnic:

- Articolele grele și voluminoase pot fi mutate cu ușurință prin plasarea rolelor rotunde sau a țevilor sub ele. De exemplu, pentru a muta un semifabricat din fontă care cântărește 1 tonă pe asfalt, trebuie să aplicați o forță de 200 kgf - numai oamenii puternici sunt capabili de acest lucru. Și chiar și un copil poate rula același semifabricat pe un cărucior, deoarece aceasta necesită o forță de cel mult 10 kgf;

- Toate vehiculele care se deplasează pe suprafața pământului folosesc roți;

- Pentru a facilita ridicarea obiectelor grele la o înălțime, se folosește de multă vreme un bloc în formă de roată;

- Rulmenții cu role și cu bile sunt utilizați în toate aplicațiile în care este necesară frecare minimă în piesele rotative.

Desigur, inventarea roții este una dintre cele mai remarcabile realizări ale civilizației umane.

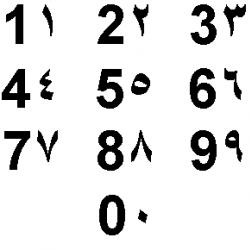

Orez. 1. Exemple de forță de frecare de rulare.

Deci, forța de frecare de rulare este forța care apare atunci când un corp se rostogolește pe o suprafață fără alunecare. Punctul esențial în această definiție este excluderea alunecării, deoarece în timpul alunecării, frecarea crește de zece ori!

De ce apare frecarea de rulare?

Un obiect rotund (disc, bilă, cilindru) este ușor apăsat în suprafață în timpul rulării, formând o „groapă și tubercul”. Se dovedește că un corp care se rostogolește cu propria greutate își creează un obstacol (un tubercul) și îl depășește, ca și cum s-ar rostogoli tot timpul în sus. În acest caz, corpul în sine este, de asemenea, ușor deformat.

Al doilea motiv este forța de coeziune (adeziune) care apare între suprafețe în momentul contactului. Aderența are loc ca urmare a interacțiunii intermoleculare.

Orez. 2. Apariția forței de frecare de rulare.

Cu cât suprafața pe care se rostogolește corpul este mai dură, cu atât „gaura” (indentarea) va fi mai mică și, prin urmare, forța de frecare la rulare va fi mai mică. Rezistența la rulare este mai mică decât frecarea de alunecare, deoarece zona de contact este de obicei foarte mică și, prin urmare, putere normala, care presează corpul la suprafață, este, de asemenea, mic și insuficient pentru a împiedica corpul să se miște.

Pentru transportul feroviar, unde roțile și șinele sunt din oțel, frecarea de rulare este de multe ori mai mică decât cea a anvelopelor pentru camioane. Dacă corpul însuși și suprafața ar fi absolut solide, atunci forța de frecare ar fi zero.

Ce determină și care este forța de frecare la rulare

Dacă un corp rotund, de exemplu, o roată cu o rază R se rostogolește la suprafață, apoi pentru formula pentru forța de frecare de rulare F t corect următoarea expresie:

$ F_t = N * (μ\peste R) $ (1),

N— forta de presare, N;

μ — coeficientul de frecare la rulare, m/N.

Din formula rezultă că F t crește odată cu greutatea corporală și scade odată cu creșterea razei roții R. Acest lucru este de înțeles: cu cât roata este mai mare, cu atât este mai puțin importantă pentru ea rugozitatea suprafeței (tuberculilor) pe care se rostogolește.

Coeficientul de frecare la rulare μ are dimensiunea $[m/N]$ spre deosebire de coeficientul de frecare de alunecare k, care este adimensional.

Orez. 3. Formula pentru forța de frecare de rulare.

Rulmenți

Pentru a reduce frecarea de alunecare, a fost inventat pentru prima dată un lubrifiant, care a făcut posibilă obținerea unei reduceri a frecării de 8-10 ori. Abia la sfârșitul secolului al XIX-lea a apărut ideea de a înlocui frecarea de alunecare cu frecarea de rulare într-un rulment. Această înlocuire se realizează cu rulmenți cu bile și cu role. Când roata sau arborele motorului se rotește, bilele (sau rolele) se rostogolesc de-a lungul manșonului (cușcă de bile), iar arborele sau axul roții se rostogolește de-a lungul bilelor. În acest fel, a fost posibilă reducerea frecării de zece ori.

Ce am învățat?

Deci, am învățat care este forța de frecare de rulare. Am luat în considerare două mecanisme principale care provoacă această forță. Conform formulei (1), forța de frecare de rulare crește odată cu greutatea corpului și scade odată cu creșterea razei roții. Rulmenții cu role și cu bile își găsesc aplicația în majoritatea dispozitivelor care au piese rotative.

Test cu subiecte

Raport de evaluare

Rata medie: 4.2. Evaluări totale primite: 285.

Frecare(interacțiune de frecare) - procesul de interacțiune a corpurilor în timpul mișcării (deplasării) lor relative sau când corpul se mișcă într-un mediu gazos sau lichid.

Ramura fizicii care se ocupă cu studiul proceselor de frecare se numește tribologie(mecanica interacțiunii de frecare).

Frecarea este de obicei împărțită în:

- uscat atunci când solidele care interacționează nu sunt separate de straturi / lubrifianți suplimentari (inclusiv lubrifianți solizi) - un caz foarte rar în practică; caracteristică trăsătură distinctivă frecare uscată - prezența unei forțe de frecare statice semnificative;

- limite când zona de contact poate conține straturi și zone de natură variată (filme de oxid, lichid și așa mai departe) - cel mai frecvent caz de frecare de alunecare;

- lichid(vâscos), care rezultă din interacțiunea corpurilor separate de un strat de corp solid (pulbere de grafit), lichid sau gaz (lubrifiant) de diferite grosimi - de regulă, are loc în timpul frecării de rulare, atunci când corpurile solide sunt scufundate într-un lichid , mărimea frecării vâscoase este caracterizată de vâscozitatea mediului;

- amestecat când zona de contact conține zone de frecare uscată și lichidă;

- elastohidrodinamic(vâscoelastic) când frecarea internă a lubrifiantului are o importanță decisivă. Apare cu o creștere a vitezei relative de mișcare.

Forța de frecare- aceasta este o forță care apare în punctul de contact al corpurilor și împiedică mișcarea relativă a acestora.

Cauzele forței de frecare:

- rugozitatea suprafețelor de contact;

- atracția reciprocă a moleculelor acestor suprafețe.

Frecare de alunecare este forța care decurge din mișcarea de translație a unuia dintre corpurile în contact/interacționare față de celălalt și care acționează asupra acestui corp în direcția opusă direcției de alunecare.

frecare de rulare- momentul fortelor ce decurg din rostogolirea unuia dintre cele doua corpuri aflate in contact/interactionand fata de celalalt.

Frecarea repausului- forța care ia naștere între două corpuri în contact și împiedică apariția mișcării relative. Această forță trebuie depășită pentru a pune în mișcare două corpuri în contact unul față de celălalt.

Forța de frecare este direct proporțională cu forța de reacție normală, adică depinde de cât de puternic sunt apăsate corpurile unul împotriva celuilalt și de materialul lor, prin urmare principala caracteristică a frecării este coeficient de frecare, care este determinată de materialele din care sunt realizate suprafețele corpurilor care interacționează.

Purta- o modificare a dimensiunii, formei, masei sau stării suprafeței produsului datorită distrugerii (uzurii) stratului de suprafață în timpul frecării.

Funcționarea oricărei mașini este însoțită inevitabil de frecare în timpul mișcării relative a pieselor sale, astfel încât este imposibil să se elimine complet uzura. Cantitatea de uzură în contact direct cu suprafețele este direct proporțională cu munca forțelor de frecare.

Abraziunea este parțial cauzată de acțiunea prafului și a murdăriei, de aceea este foarte important să păstrați echipamentul curat, în special părțile sale de frecare.

Pentru a combate uzura și frecarea, unele metale sunt înlocuite cu altele mai stabile, se utilizează tratarea termică și chimică a suprafețelor de frecare, se folosesc prelucrari de precizie, iar metalele sunt înlocuite și cu diverși înlocuitori, designul este schimbat, lubrifierea este îmbunătățită (se schimbă). aspectul, se introduc aditivi), etc.

La mașini se străduiește să prevină frecarea directă de alunecare a suprafețelor solide, pentru care fie sunt separate printr-un strat de lubrifiant (frecare lichidă), fie sunt introduse elemente de rulare suplimentare (rulmenți cu bile și cu role) între ele.

Regula de bază pentru proiectarea pieselor mașinii de frecat este că elementul mai scump și mai dificil de înlocuit al perechii de frecare (arborele) este fabricat dintr-un material mai dur și mai rezistent la uzură (oțel dur) și mai simplu, mai ieftin și ușor de înlocuit. piesele (carci de rulment) sunt realizate din material relativ moale cu un coeficient de frecare redus (bronz, babbitt).

Majoritatea pieselor mașinii defectează tocmai din cauza uzurii, astfel încât reducerea frecării și uzurii chiar și cu 5-10% oferă economii uriașe, ceea ce este de o importanță excepțională.

Lista de linkuri

- Frecare // Wikipedia. – http://ru.wikipedia.org/wiki/Friction.

- Purtare (tehnologie) // Wikipedia. - http://ru.wikipedia.org/wiki/Wear_(technology) .

- Frecare în mașini, frecare și uzură în inginerie mecanică // Project-Tekhnar. Auto-tehnologii progresive. – http://www.studiplom.ru/Technology/Trenie.html .

Întrebări de controlat

- Ce este frecarea?

- Care sunt tipurile de frecare?

- Ce cauzează forța de frecare?

- Cum este clasificată frecarea în funcție de forțele care acționează?

- Ce este uzura și cum este tratată?

| < |

Luați în considerare o rolă cilindrică sprijinită pe un plan orizontal (Fig. 67, a). Să aplicăm o forță S în centrul său și să observăm starea patinoarului cu o creștere treptată a acestei forțe. Experiența arată că mișcarea rolei nu începe imediat, ci numai după ce forța S atinge o anumită valoare limită.

Cu toate acestea, din ecuațiile de echilibru ale patinoarului, compilate chiar și ținând cont de forța de frecare statică, rezultă o concluzie complet diferită - mișcarea ar trebui să înceapă cu o forță S în mod arbitrar mică. Într-adevăr, pentru un sistem plat de forțe: P (greutatea rolei ), N (reacția normală a suportului), T - forța de frecare a repausului și forța aplicată S în starea de echilibru, trebuie îndeplinite toate cele trei ecuații de echilibru: .

In cazul nostru, a treia ecuatie are forma (R este raza rolei) si se satisface numai cand ; când echilibrul este imposibil, iar patinoarul intră în mișcare cu o forță arbitrar de mică.

Motivul contradicției constă în faptul că nu au fost luate în considerare toate forțele care acționează asupra cilindrului de pe suprafața portantă. Contactul corpurilor reale se realizează întotdeauna pe o anumită platformă, în urma căreia ia naștere o altă pereche de forțe cu un moment opus direcției de rulare posibilă a corpului pe suprafața de sprijin (Fig. 67, b).

Când se ia în considerare momentul frecării de rulare, ecuația momentelor relativ la punctul O ia forma , ceea ce înlătură contradicția apărută. Din această ecuație rezultă că, în timp ce nu există rostogolire, momentul de frecare este egal cu momentul forței în mișcare. Prin creșterea treptată a forței S, se poate ajunge la o astfel de stare limitativă atunci când cea mai mică creștere a forței S determină rularea rolei de-a lungul suportului. În această stare de echilibru limită, momentul de frecare de rulare capătă cea mai mare valoare

![]()

Valoarea având dimensiunea lungimii se numește coeficient de frecare la rulare și se determină din experiment sau din cărțile de referință tehnice.

Momentul de frecare de rulare variază astfel în interior

luând o valoare numai atunci când are loc rularea.

Numele definește entitatea.

proverb japonez

Forța de frecare de rulare, așa cum arată secolele de experiență umană, este cu aproximativ un ordin de mărime mai mică decât forța de frecare de alunecare. În ciuda acestui fapt, ideea unui rulment a fost formulată de Virlo abia în 1772.

Luați în considerare conceptele de bază ale frecării de rulare. Când roata se rostogolește pe o bază fixă și când se rotește printr-un unghi, axa ei (punctul 0) se deplasează cu o sumă, atunci o astfel de mișcare se numește rulare pură fără alunecare. Dacă roata (Fig. 51) este încărcată cu forța N, atunci pentru a o face să se miște, este necesar să se aplice un cuplu. Acest lucru se poate face prin aplicarea unei forțe F în centrul său. În acest caz, momentul forței F relativ la punctul O 1 va fi egal cu momentul rezistenței la rulare.

Fig.51. Model pur de rulare

Dacă roata (Fig. 51) este încărcată cu forța N, atunci pentru a o face să se miște, este necesar să se aplice un cuplu. Acest lucru se poate face prin aplicarea unei forțe F în centrul său. În acest caz, momentul forței F relativ la punctul O 1 va fi egal cu momentul rezistenței la rulare.

Coeficientul de frecare la rulare este raportul dintre cuplul de antrenare și sarcina normală. Această valoare are dimensiunea lungimii.

Caracteristică fără dimensiuni - coeficient de rezistență la rulare este egală cu raportul de muncă forta motrice F pe calea unității către sarcina normală:

unde: A este munca forței motrice;

Lungimea unei singure căi;

M este momentul forței motrice;

Unghiul de rotație al roții corespunzător traseului.

Astfel, expresiile pentru coeficientul de frecare în rulare și alunecare sunt diferite.

Trebuie remarcat faptul că aderența corpului de rulare la șină nu trebuie să depășească forța de frecare, altfel rularea se va transforma în alunecare.

Luați în considerare mișcarea unei bile de-a lungul căii unui rulment (Fig. 52a). Atât cel mai mare cerc diametral, cât și cercurile mai mici de secțiuni paralele sunt în contact cu calea. Calea parcursă de un punct pe cercuri cu raze diferite este diferită, adică există alunecare.

Atunci când o bilă sau o rolă se rostogolește de-a lungul unui plan (sau a unui cilindru interior), contactul are loc într-un punct sau de-a lungul unei linii doar teoretic. În unitățile de frecare reale, sub acțiunea sarcinilor de lucru, zona de contact este deformată. În acest caz, mingea intră în contact într-un anumit cerc, iar rola intră în contact într-un dreptunghi. În ambele cazuri, rularea este însoțită de apariția și distrugerea legăturilor de frecare, ca și în cazul frecării de alunecare.

Rola, din cauza deformării căii de rulare, parcurge o cale care este mai mică decât lungimea circumferinței sale. Acest lucru se vede în mod clar atunci când un cilindru de oțel rigid se rostogolește pe o suprafață plată de cauciuc elastic (Fig. 52b). Dacă sarcina provoacă doar deformații elastice e, atunci calea de rulare este restabilită. Cu deformări plastice, calea de rulare rămâne.

Fig.52. Rulare: a - o minge de-a lungul unei piste, b - un cilindru de-a lungul unei baze elastice

Datorită inegalității căilor (de-a lungul circumferinței rolei și de-a lungul suprafeței de susținere), are loc alunecare.

S-a stabilit acum că nu există aproape nicio reducere a frecării de alunecare (din alunecare) prin îmbunătățirea calității prelucrării suprafețelor de contact sau prin utilizarea lubrifianților. De aici rezultă că forța de frecare la rulare se datorează într-o măsură mai mare nu alunecării, ci disipării energiei în timpul deformării. Deoarece deformarea este în principal elastică, pierderea prin frecare la rulare este rezultatul histerezii elastice.

Histerezisul elastic constă în dependența deformării sub aceleași sarcini de succesiunea (multiplicitatea) acțiunilor, adică de istoricul de încărcare. O parte din energie este stocată în corpul deformabil, iar atunci când un anumit prag de energie este depășit, o particulă de uzură este separată - distrugere. Cele mai mari pierderi apar la rularea pe o bază vâscoelastică (polimeri, cauciuc), cele mai mici - pe metal cu modul înalt (șine de oțel).

Formula empirică pentru determinarea forței de frecare de rulare este:

unde: D este diametrul elementului de rulare.

Analiza formulei arată că forța de frecare crește:

Cu o creștere a sarcinii normale;

Cu o scădere a dimensiunii corpului de rulare.

Odată cu creșterea vitezei de rulare, forța de frecare se modifică puțin, dar uzura crește. Creșterea vitezei de mișcare datorită diametrului roții reduce forța de frecare la rulare.

Forța de frecare în condiții terestre însoțește orice mișcare a corpurilor. Apare atunci când două corpuri intră în contact, dacă aceste corpuri se mișcă unul față de celălalt. Forța de frecare este întotdeauna direcționată de-a lungul suprafeței de contact, spre deosebire de forța elastică, care este direcționată perpendicular (Fig. 1, Fig. 2).

Orez. 1. Diferența dintre direcțiile forței de frecare și ale forței elastice

Orez. 2. Suprafața acționează asupra barei, iar bara acționează la suprafață

Există tipuri de frecare uscate și non-uscate. Tipul uscat de frecare apare atunci când solidele intră în contact.

Luați în considerare o bară situată pe o suprafață orizontală (Fig. 3). Este afectat de forța gravitațională și de forța de reacție a suportului. Să acționăm asupra barei cu o forță mică , îndreptată de-a lungul suprafeţei. Dacă bara nu se mișcă, atunci forța aplicată este echilibrată de o altă forță, care se numește forța de frecare statică.

Orez. 3. Forța de frecare statică

Forța de frecare statică () direcție opusă și egală ca mărime cu forța care tinde să miște corpul paralel cu suprafața de contact cu un alt corp.

Odată cu creșterea forței de „forfecare”, bara rămâne în repaus, prin urmare, crește și forța de frecare statică. Cu o anumită forță, suficient de mare, bara va începe să se miște. Aceasta înseamnă că forța de frecare statică nu poate crește la infinit - există o limită superioară, mai mult decât nu poate fi. Valoarea acestei limite este forța maximă de frecare statică.

Să acționăm asupra barei cu un dinamometru.

Orez. 4. Măsurarea forței de frecare cu un dinamometru

Dacă dinamometrul acționează asupra lui cu o forță, atunci se poate observa că forța maximă de frecare statică devine mai mare odată cu creșterea masei barei, adică cu creșterea forței gravitaționale și a forței de reacție a barei. a sustine. Dacă se fac măsurători precise, acestea vor arăta că forța maximă de frecare statică este direct proporțională cu forța de reacție a suportului:

unde este modulul forței maxime de frecare statică; N– forța de reacție a suportului (presiune normală); - coeficient de frecare statică (proporţionalitate). Prin urmare, forța maximă de frecare statică este direct proporțională cu forța presiunii normale.

Dacă efectuăm un experiment cu un dinamometru și o bară de masă constantă, în timp ce întoarcem bara pe diferite laturi (schimbând zona de contact cu masa), putem vedea că forța maximă de frecare statică nu se modifică ( Fig. 5). Prin urmare, forța maximă de frecare statică nu depinde de zona de contact.

Orez. 5. Valoarea maximă a forței de frecare statică nu depinde de zona de contact

Studii mai precise arată că frecarea statică este complet determinată de forța aplicată corpului și formulei.

Forța de frecare statică nu împiedică întotdeauna corpul să se miște. De exemplu, forța de frecare statică acționează asupra tălpii pantofului, oferind în același timp accelerație și permițându-vă să mergeți pe sol fără a aluneca (Fig. 6).

Orez. 6. Forța de frecare statică care acționează asupra tălpii încălțămintei

Un alt exemplu: forța de frecare statică care acționează asupra roții unei mașini vă permite să începeți să vă deplasați fără alunecare (Fig. 7).

Orez. 7. Forța de frecare statică care acționează asupra roții mașinii

În transmisiile cu curea, acționează și forța de frecare statică (Fig. 8).

Orez. 8. Forța de frecare statică în transmisiile cu curele

Dacă corpul se mișcă, atunci forța de frecare care acționează asupra lui din partea laterală a suprafeței nu dispare, acest tip de frecare se numește frecare de alunecare. Măsurătorile arată că forța de frecare de alunecare este practic egală ca mărime cu forța maximă de frecare statică (Fig. 9).

Orez. 9. Forța de frecare de alunecare

Forța frecării de alunecare este întotdeauna îndreptată împotriva vitezei corpului, adică împiedică mișcarea. În consecință, atunci când corpul se mișcă numai sub acțiunea forței de frecare, îi conferă o accelerație negativă, adică viteza corpului scade constant.

Mărimea forței de frecare de alunecare este, de asemenea, proporțională cu forța presiunii normale.

unde este modulul forței de frecare de alunecare; N– forța de reacție a suportului (presiune normală); – coeficient de frecare de alunecare (proporţionalitate).

Figura 10 prezintă un grafic al dependenței forței de frecare de forța aplicată. Prezintă două zone diferite. Prima secțiune, în care forța de frecare crește odată cu creșterea forței aplicate, corespunde frecării statice. A doua secțiune, în care forța de frecare nu depinde de forța externă, corespunde frecării de alunecare.

Orez. 10. Graficul dependenței forței de frecare de forța aplicată

Coeficient de frecare de alunecare aprox. egal cu coeficientul rest frecare. De obicei, coeficientul de frecare de alunecare este mai mic decât unitatea. Aceasta înseamnă că forța de frecare de alunecare este mai mică decât forța normală de presiune.

Coeficientul de frecare de alunecare este o caracteristică a două corpuri care se freacă unul de celălalt, depinde de materialele din care sunt făcute corpurile și de cât de bine sunt prelucrate suprafețele (netede sau aspre).

Originea forțelor de frecare statice și de alunecare se datorează faptului că orice suprafață la nivel microscopic nu este plană, existând întotdeauna neomogenități microscopice pe orice suprafață (Fig. 11).

Orez. 11. Suprafeţele corpurilor la nivel microscopic

Când două corpuri în contact sunt supuse unei încercări de mișcare unul față de celălalt, aceste neomogenități sunt agățate și împiedică această mișcare. Cu o cantitate mică de forță aplicată, această cuplare este suficientă pentru a preveni mișcarea corpurilor, astfel încât apare frecarea statică. Când forta externa depășește frecarea statică maximă, atunci cuplarea rugozității nu este suficientă pentru a ține corpurile și acestea încep să se deplaseze unele față de altele, în timp ce forța de frecare de alunecare acționează între corpuri.

Acest tip frecarea apare atunci când corpurile se rostogolesc unele peste altele sau când un corp se rostogolește pe suprafața altuia. Frecarea de rulare, ca și frecarea de alunecare, oferă corpului o accelerație negativă.

Apariția forței de frecare de rulare se datorează deformării corpului de rulare și a suprafeței de sprijin. Deci, o roată situată pe o suprafață orizontală o deformează pe aceasta din urmă. Când roata se mișcă, deformațiile nu au timp să-și revină, așa că roata trebuie să urce tot timpul un mic deal, ceea ce provoacă un moment de forțe care încetinește rularea.

Orez. 12. Apariția forței de frecare de rulare

Mărimea forței de frecare de rulare, de regulă, este de multe ori mai mică decât forța de frecare de alunecare, toate celelalte lucruri fiind egale. Din acest motiv, rularea este un tip comun de mișcare în inginerie.

Când conduceți corp solidîntr-un lichid sau gaz, asupra acestuia acționează o forță de rezistență din partea mediului. Această forță este îndreptată împotriva vitezei corpului și încetinește mișcarea (Fig. 13).

Caracteristica principală a forței de rezistență este că apare numai în prezența mișcării relative a corpului și a mediului său. Adică, forța de frecare statică în lichide și gaze nu există. Acest lucru duce la faptul că o persoană poate muta chiar și o șlep grea care se află pe apă.

Orez. 13. Forță de rezistență care acționează asupra unui corp atunci când se deplasează într-un lichid sau gaz

Modulul forței de rezistență depinde de:

Din dimensiunea corpului și forma sa geometrică (Fig. 14);

Condițiile suprafeței corpului (Fig. 15);

Proprietățile unui lichid sau gaz (Fig. 16);

Viteza relativă a corpului și a mediului său (Fig. 17).

Orez. 14. Dependenţe ale modulului forţei de rezistenţă de forma geometrică

Orez. 15. Dependenţe ale modulului forţei de rezistenţă de starea suprafeţei corpului

Orez. 16. Dependențe ale modulului forței de rezistență de proprietățile unui lichid sau gaz

Orez. 17. Dependențe ale modulului forței de rezistență de viteza relativă a corpului și a mediului său

Figura 18 prezintă un grafic al dependenței forței de rezistență de viteza corpului. La o viteză relativă egală cu zero, forța de rezistență nu acționează asupra corpului. Odată cu o creștere a vitezei relative, forța de rezistență crește mai întâi încet, iar apoi rata de creștere crește.

Orez. 18. Graficul dependenței forței de rezistență de viteza corpului

La valori scăzute ale vitezei relative, forța de tracțiune este direct proporțională cu valoarea acestei viteze:

unde este valoarea vitezei relative; - coeficient de rezistenta, care depinde de tipul de mediu vascos, de forma si marimea corpului.

Dacă viteza relativă are suficientă mare importanță, atunci forța de rezistență devine proporțională cu pătratul acestei viteze.

unde este valoarea vitezei relative; este coeficientul de rezistență.

Alegerea formulei pentru fiecare caz specific este determinată empiric.

Un corp cu o masă de 600 g se mișcă uniform de-a lungul unei suprafețe orizontale (Fig. 19). În acest caz, i se aplică o forță, a cărei valoare este de 1,2 N. Determinați valoarea coeficientului de frecare dintre corp și suprafață.