Teorijske osnove procesa prijenosa mase

Procesi prijenosa mase nazivaju se takvi tehnološki procesi, čija je brzina protoka određena brzinom prijenosa tvari (mase) iz jedne faze u drugu konjekcijom i molekularnom difuzijom: apsorpcija, destilacija i rektifikacija, ekstrakcija, sušenje, adsorpcija , kristalizacija itd.

Prijenos mase je proces prijelaza tvari (ili više supstanci) iz jedne faze u drugu u smjeru postizanja ravnoteže, koji karakterizira jednakost t-p i faznih pritisaka, kao i jednakosti hem. potencijali svake komponente u koegzistirajućim fazama. Pokretačka snaga prijenosa c.-l. komponenta iz jedne faze u drugu - razlika u hemijskim potencijalima ove komponente u fazama u interakciji. Tranzicija komponente se dešava u pravcu smanjenja njene hemikalije. Najmanje 3 supstance su uključene u prenos mase - distribuciona supstanca, koja čini prvu fazu, distribuciona supstanca, koja čini drugu fazu, distribuciona supstanca, koja prelazi iz jedne faze u drugu.

Mnogi termički procesi, kao što su kalcinacija, kondenzacija, isparavanje, isparavanje, kao i hidromehanika. - flotacija, ispiranje gasom, miješanje - praćeni su prijenosom mase.

Ekstrakcija- Ovo je proces ekstrakcije komponenti iz rastvora ili iz čvrstih materija pomoću selektivnih rastvarača - ekstrakata. Odvajanje se zasniva na različitoj rastvorljivosti komponenti smeše u ekstraktantu. Vješto odabran ekstraktant nam omogućava da iz smjese izolujemo samo komponentu koja nas zanima. Za razliku od rektifikacije, ekstrakcija ne proizvodi odmah čistu supstancu: formira se nova smjesa - otopina željene komponente u ekstraktantu. A za konačno razdvajanje potrebno je koristiti neki drugi proces prijenosa mase. Stoga se ekstrakcija koristi uglavnom kada je početnu smjesu teško odvojiti drugim metodama.

Sušenje. Ovo je uklanjanje vlage iz čvrstih materijala isparavanjem. Sušenje smanjuje zgrušavanje gnojiva, poboljšava kvalitetu uglja i treseta i smanjuje troškove transporta materijala. Stoga se sušenje široko koristi u hemijskoj tehnologiji. Ovaj proces je često zadnja faza proizvodnje prije puštanja u promet gotovog proizvoda. Industrija obično koristi konvektivno, kontaktno i radijacijsko sušenje.

Tokom konvektivnog sušenja, materijal se upuhuje vrućim zrakom ili dimnim plinovima. Brzina sušenja je prilično visoka. Međutim, direktno zagrijavanje nije uvijek moguće - mnogi materijali propadaju od kontakta s atmosferskim kisikom, dimnim plinovima. U tim slučajevima koristi se kontaktno sušenje - ovdje se toplina prenosi na osušeni materijal kroz zid. Za sušenje filmova, tankih listova, premaza boja, često se koristi sušenje zračenjem, u kojem se toplina prenosi infracrvenim zracima.

Ekstrakcija- prijevod jednog ili više. komponente od čvrstog poroznog tijela do tečne faze pomoću select. rastvarač (ekstratant); jedan od procesa prijenosa mase hem. tehnologije. Ekstrakcija se značajno razlikuje od tečne ekstrakcije, rub teče heterogeno. sistem tečnost-tečnost. Prilikom vađenja, veličine čvrstih tijela se zadaju prethodnim operacijama (brušenje).

Postoje dvije fundamentalno različite metode ekstrakcije: ekstrakcija otopljenih materija i ekstrakcija čvrstih materija. U slučaju ekstrakcije otopljene supstance, porozna zapremina čvrstog tela je ispunjena rastvorom ciljne komponente, koja kada se ekstrahuje, difunduje van poroznog tela u ekstraktant. Classic primjer je ekstrakcija šećera iz čipsa od repe tokom prerade vruća voda. Do ekstrakcije čvrstog in-va dolazi ako je ciljna komponenta koja ispunjava porozni volumen čvrste tvari u čvrstom stanju. Prilikom obrade čvrstog tijela ekstraktantom, fazi difuzije prethodi faza rastvaranja ciljne komponente. U oba slučaja, porozni inertni skelet ili ostaje nepromijenjen ili prolazi kroz određene promjene.

Do glavnog faze ekstrakcije obuhvataju: 1) pripremu sirovina i ekstragensa (čišćenje i mlevenje sirovina, zagrevanje rastvora); 2) direktan kontakt čvrste i tečne faze u aparatu, tzv. ekstraktor; 3) odvajanje sistemske čvrste faze - rastvora (taloženje, filtriranje, centrifugiranje).

Matursko veče. ekstraktanti moraju biti visoko selektivni, lako se regeneriraju i relativno jeftini. Takve zahtjeve ispunjavaju voda, etanol, benzin, benzol, CC14 aceton, rastvori to-t, alkalije i soli.

Na brzinu i mehanizam vađenja značajno utječe struktura čvrstih poroznih tijela, čije su strukturne karakteristike određene njihovom prirodom i tehnologijom. prerada u fazama koje prethode ekstrakciji. Takva tijela mogu imati izotropnu ili anizotropnu strukturu. Izotropna tijela imaju istu strukturu u svim smjerovima. Ovaj uslov ispunjavaju tijela koja se sastoje od vrlo malih čestica spojenih zajedno, kao i tijelo životinje ili rasta. porijekla sa ćelijskom strukturom. U skladu sa drugim zakonom termodinamike sa međusobnim mod. čvrste i tečne faze, njihovo stanje se menja u pravcu postizanja ravnoteže, rez se karakteriše jednakošću hem. potencijali ekstrahovani u-va u zapremini čvrstog tela i u glavnom. težina ekstraktora. Kada se ekstrahuje rastvorena supstanca, to je ekvivalentno jednakosti njenih koncentracija u obe faze; uvjet je narušen ako je ciljna komponenta adsorbirana čvrstom fazom, tada je ravnoteža određena adsorpcionom izotermom. Prilikom ekstrakcije čvrstog in-va, ravnoteža je zbog p-vrijednosti ciljne komponente u kontaktu sa ekstraktantom; uz potpunu ekstrakciju čvrste komponente njene koncentracije u glavnom. masa rastvora i porozni volumen su poravnati.

Kinetička ekstrakcija je u skladu sa zakonima prijenosa mase, konvektivnog i pier. difuziju, kao i zakonitosti prelaska ekstrahovane materije iz čvrste faze u tečnu. Pokretačka snaga za prijenos ciljne komponente je razlika u njegovoj kemijskoj tvari. potencijali u fazama. U praksi, da bi se pojednostavio odnos između brzine procesa i sastava materijalnih tokova, pokretačka sila ekstrakcije se izražava kroz vremenski promjenjivi gradijent koncentracije ekstrahirane tvari u fazama.

Opće informacije. Procesi prijenosa mase karakterizira prijelaz jedne ili više tvari iz jedne faze u drugu. Imaju sljedeće zajedničke karakteristike.

1. Prenos mase u homogenim i heterogenim sistemima dovodi do razdvajanja ovih sistema.

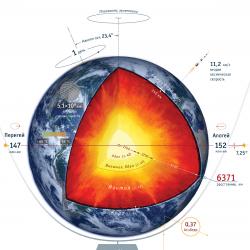

2. Najmanje dve faze su uključene u bilo koji proces prenosa mase: tečnost i para, tečnost i gas, čvrsta i gas-para, čvrsta i tečna, dve tečnosti.

3. Prijelaz jedne faze u drugu vrši se zbog difuzije, u vezi s čime se procesi prijenosa mase često nazivaju procesi difuzije.

4. pokretačka snaga proces je razlika u koncentraciji difuzijske komponente. Proces se odvija u pravcu faze koja ima manju koncentraciju komponente.

5. Prelazak materije iz jedne faze u drugu odvija se kroz faznu granicu, na kojoj je, kako kažu, stanje faza u ravnoteži.

6. Prijelaz tvari iz jedne faze u drugu je završen kada se postigne ravnotežno stanje. U tom slučaju razmjena molekula kroz faznu granicu ne prestaje, ali koncentracije komponenti u obje faze ostaju nepromijenjene i jednake ravnotežnom stanju.

7. Procesi prijenosa mase su reverzibilni. To znači da smjer procesa, određen zakonima fazne ravnoteže, zavisi od stvarne koncentracije komponenti u obje faze i od vanjskih uvjeta (pritisak, temperatura).

Glavni procesi prijenosa mase uključuju:

1. Apsorpcija - apsorpcija pare ili gasa tečnošću. U tom slučaju dolazi do prijelaza tvari iz plinovite ili parne faze u tečnu fazu. Obrnuti proces, odnosno oslobađanje gasa iz tečnosti, naziva se desorpcija.

2. Adsorpcija - proces apsorpcije površine čvrstog tijela jedne ili druge komponente iz plina ili tekućine. Tokom adsorpcije, tvar prelazi iz parne, plinovite ili tekuće faze u čvrstu fazu. Obrnuti proces, odnosno prijelaz apsorbirane plinovite ili tekuće komponente sa površine čvrstog tijela, naziva se i desorpcija.

Procesi apsorpcije i adsorpcije se često kombinuju uobičajeno ime- procesi sorpcije.

3. Ekstrakcija (ekstrakcija) - selektivna ekstrakcija supstance iz tečnog ili čvrstog poroznog tela tečnošću. U tom slučaju tvar iz tekuće ili čvrste faze prelazi u tečnu fazu.

4. Rektifikacija - odvajanje homogenih tečnih smeša ponovljenom međusobnom razmenom komponenti tečne i parne faze. U procesu destilacije, tvari prelaze iz tekuće faze u parnu fazu, i obrnuto.

5. Sušenje - uklanjanje vlage iz čvrstih, plastičnih i tečnih materijala isparavanjem. U tom slučaju vlaga iz materijala prelazi u paru ili plinovitu fazu.

6. Kristalizacija - odvajanje čvrste faze od rastvora. Supstanca prelazi iz tečne faze u čvrstu fazu. Kristalizacija uključuje i procese transformacije tečnih talina u čvrste kristalne supstance.

7. Otapanje - prelazak čvrste faze u tečnu. Zapravo, ovaj proces se može nazvati obrnutim procesom kristalizacije.

U javnom ugostiteljstvu dio procesa masovnog prijenosa provodi se u cilju pripreme određenih proizvoda. Takvi procesi su: otapanje, kristalizacija, sušenje, ekstrakcija i, u nekim slučajevima, rektifikacija. Drugi procesi prijenosa mase su istovremeni. Procesi sorpcije, ekstrakcija, otapanje, sušenje prate kuvanje i prženje. Kristalizacija prati procese vezane za hlađenje i zamrzavanje kulinarskih proizvoda.

SORPCIJSKI PROCESI

PROCES APSORPCIJE

Suština procesa i obim. Kao što je već pomenuto, apsorpcija je proces apsorpcije gasova ili para iz gasa ili mešavine para i gasa tečnim apsorberima. Upijači se u ovom slučaju nazivaju apsorbenti, a apsorbirani plin se naziva apsorbent. U fizičkoj apsorpciji ne postoji hemijska interakcija između apsorbenta i apsorbenta. Ako dođe do kemijske reakcije između njih, proces se naziva hemisorpcija.

Za provođenje procesa apsorpcije koriste se apsorbenti sa selektivnom, selektivnom sposobnošću. Selektivnost apsorbenata omogućava odvajanje najsloženijih mješavina plinova odabirom takvih apsorbenata koji apsorbuju samo jednu specifičnu komponentu.

Procesi apsorpcije obično su praćeni termalnim procesima. Istovremeno se u većini njih oslobađa toplina.

U mnogim industrijama, procesi apsorpcije se široko koriste za izdvajanje vrijednih komponenti iz plinskih mješavina, kao i za čišćenje različitih plinskih sustava od štetnih nečistoća.

U ugostiteljstvu se apsorpcija koristi za zasićenje različitih sokova, pića i vode ugljičnim dioksidom. Apsorpcija se ponekad koristi za smanjenje vlažnosti zraka u skladištima i skladištima. U ovom slučaju, apsorbent je para vlage, a apsorbent su koncentrirane kiseline.

Fizička suština procesa apsorpcije je otapanje gasova u tečnosti.

Aparat dizajniran za provođenje procesa apsorpcije. Aparati ovog tipa nazivaju se apsorberi. Moderni apsorberi se mogu svrstati u tri glavne grupe: površinski i filmski; upakovano; mjehurićima (u obliku posude).

Šematski prikaz apsorbera filmskog tipa prikazan je na sl. 47. Tečnost se kreće duž unutrašnje površine cevi u obliku tankog filma. Prema njoj odozdo prema gore diže se gas koji treba odvojiti. Apsorberi filma imaju malu međufaznu površinu.

Rice. 47. Šema apsorbera filmskog tipa:

1 - odvojak za dovod gasa; 2 – tijelo apsorbera;

3 – grana za ulaz upijača; 4 - odvojak za izlaz gasa;

5 - cijevi; 6

Kod apsorbera nabijenog tipa (Sl. 48) za povećanje sučelja se koristi tzv. čvrsta tela. Ovo pakovanje je postavljeno u kolonama. Upijajuća tečnost iz prskalice ulazi u sloj za pakovanje. Svi njegovi elementi, odnosno pojedinačni prstenovi, prekriveni su tekućim filmom. Apsorbent teče kroz mlaznicu i ispušta se iz aparata. Gas koji treba odvojiti raste. Tečnost apsorbuje apsorbent.

Rice. 48. Shema apsorbera pakiranog tipa:

1 - odvojak za dovod gasa; 2 - tijelo aparata; 3 -mlaznica;

4 – grana za ulaz upijača; 5 - odvojak za izlaz gasa;

6 – razvodna cijev za izlaz upijača

Upijači mjehurića također se široko koriste (Sl. 49). U ovim uređajima, mješavina plina koja se odvaja prolazi kroz sloj tekućine. Tečnost ulazi sa vrha stuba do perforirane pregrade i teče kroz vertikalne prelivne cevi od pregrade do pregrade. Plin se diže od dna prema vrhu, prolazeći kroz perforirane pregrade koje se nazivaju sitasti tacni.

Rice. 49. Šema apsorbera mjehurića sa sitastim posudama:

1 2 - tijelo aparata;

3 - ploče za sito; 4 - odvojak za izlaz gasa;

5 - cijev za dovod vode; 6 - prelivne cijevi;

7 - cijev za dovod plina

PROCES ADSORPCIJE

Suština procesa i obim. Kao što je gore spomenuto, adsorpcija je proces apsorpcije jedne ili više komponenti iz plina, mješavine pare ili otopine krutom tvarom. Čvrsta materija koja apsorbuje komponentu naziva se adsorbent. Supstanca koja se apsorbuje naziva se adsorbent. Apsorpcija adsorpcijom se vrši na površini čvrste materije. Postoje dvije vrste adsorpcije: fizička i hemijska (hemisorpcija). Suština fizičke adsorpcije leži u međusobnom privlačenju molekula adsorbenta i adsorbenta, bez hemijska interakcija između njih. Tokom hemisorpcije dolazi do hemijske reakcije između adsorbenta i adsorbenta.

Fizička adsorpcija je reverzibilna, hemijska adsorpcija nije uvijek reverzibilna.

Prilikom adsorpcije vodene pare na površini adsorbenta može doći do njihove kondenzacije. Kondenzat ispunjava pore adsorbenta, pa se adsorpcija u ovom slučaju često naziva kapilarna kondenzacija. Ovi procesi se široko koriste u raznim industrijama za čišćenje i sušenje gasova, rastvora za čišćenje i bistrenje, odvajanje gasova i tečnosti. U prehrambenoj industriji i javnom ugostiteljstvu adsorpcija se koristi za bistrenje raznih vrsta sirupa, sokova i čorba.

Adsorbenti i njihov kapacitet adsorpcije. Kako bi se proces adsorpcije odvijao intenzivno, koriste se adsorbenti čvrste materije probušena kapilarama ili porama, sa velikom specifičnom površinom. U zavisnosti od prečnika kapilara, adsorbente dele na adsorbente sa makroporama (prečnik kapilara veći od 2x10 -4 mm), adsorbente sa prelaznim porama (prečnik 6x10 -6 - 2x10 -4 mm) i adsorbente sa mikroporama (prečnik 2x10 -6 mm). - 6x10 -5 mm).

Apsorbovani gasovi, pare, tečnosti formiraju slojeve na površini ovih kapilara. Ako sloj ima debljinu jednaku promjeru molekule adsorbata, tada se proces naziva molekularna adsorpcija. Ako sloj ima debljinu od nekoliko molekula, tada se proces naziva polimolekularna adsorpcija.

Adsorbente također karakterizira njihova apsorpcijska ili adsorpcijska sposobnost. Određuje se koncentracijom adsorbenta po jedinici mase ili zapremine adsorbenta. Kapacitet adsorpcije za datu supstancu zavisi od temperature i pritiska na kojima se proces odvija, kao i od koncentracije adsorbenta. Kapacitet apsorpcije adsorbenta, koji je maksimalno dostižan pod datim uslovima, naziva se njegovom ravnotežnom aktivnošću.

U industriji se razne tvari koriste kao adsorbenti. Aktivni ugalj, celulozna pulpa, koštani ugalj, silika gelovi, zeoliti i jonski izmjenjivači se najčešće koriste u prehrambenoj industriji.

Aktivni uglji su visoko porozni adsorbenti. Njihova specifična površina dostiže 600-1700 m 2 /g. Aktivni uglji se koriste u obliku granula veličine 1-5 mm. Zapreminska gustina je 350-450 kg/m 3 .

Aktivni ugljen se dobija posebnim tretmanom drvenog uglja, posebno kalcinacijom na temperaturama do 900°C.

Koštani ugalj se dobija od odmašćenih kostiju goveda kalcinacijom u odsustvu vazduha. Specifična adsorpciona površina koštanog uglja također se mjeri u stotinama kvadratnih metara po 1 g drvenog uglja.

Silika gelovi su produkti dehidracije gelova silicijumske kiseline. Silika gelovi imaju specifičnu površinu u rasponu od 400 do 800 m 2 /g. Veličina granula silika gela je od 0,2 do 7 mm. Silika gelovi mogu zadržati do 50% vode po težini. U tom smislu, oni se uglavnom koriste za apsorpciju vlage.

Celulozna masa ima manju specifičnu površinu od ugljena i silika gela. Koristi se kao adsorbent u bistrenju sokova, piva.

Zeoliti su po svojoj hemijskoj prirodi aluminosilikati. Zeoliti se razlikuju po homogenoj strukturi pora, čija je veličina srazmjerna veličini molekula adsorbata.

Adsorbenti sa porama, čija je veličina srazmerna veličini molekula, spadaju u takozvane supstance molekularnog sita. Zeoliti se odlikuju visokom sposobnošću da apsorbuju vodu i vodenu paru. Ovo svojstvo se koristi za dubinsko sušenje gasova.

Jonski izmjenjivači su adsorbenti prirodnog i umjetnog porijekla. Sintetički se pripremaju od raznih organskih i neorganskih supstanci. Jonoizmenjivačke smole, dobijene sintetičkim putem, takođe spadaju u adsorbente za jonsku izmjenu. Ove smole se odlikuju visokim zapreminskim kapacitetom, selektivnošću, hemijskom otpornošću i mehaničkom čvrstoćom. S tim u vezi, jonoizmenjivačke smole postaju sve važnije u industriji za duboko odvajanje različitih tečnih sistema. Adsorpcija koja se provodi pomoću jonskih izmjenjivača ponekad se naziva adsorpcija ionske izmjene.

Aparat dizajniran za izvođenje procesa adsorpcije. U prehrambenoj industriji najširu primjenu imaju adsorberi sa fiksnim slojem adsorbenta. Primer ovog tipa aparata je šema adsorbera na koloni (Sl. 50), koji se koristi za prečišćavanje šećernih sirupa. To je cilindrični rezervoar napunjen aktivnim ugljenom. Odozgo dolazi sirup koji treba očistiti. Nakon prolaska kroz sirup adsorbera, on nužno ulazi u filter kako bi se očistio od čestica uglja.

Rice. 50. Šema adsorbera tipa kolone:

1 – ogranak za odvod tečnosti; 2 – tijelo aparata (kolona);

3 – adsorbens; 4 - ulaz tečnosti

spontana adsorpcija. U javnom ugostiteljstvu adsorpcija se javlja tokom hidromehaničke i termičke obrade proizvoda kao prateći spontani proces. Dakle, prilikom kuhanja, prženja proizvod ne samo da oslobađa, već i upija vlagu ili otopljenu masnoću. U isto vrijeme, plinovi i pare također se adsorbiraju od strane proizvoda.

Procesi adsorpcije odvijaju se tokom kulinarske hidromehaničke obrade žitarica. Prilikom pranja i prethodnog namakanja nekih od njih, upija se vlaga i ove žitarice nabubre. Proces upijanja vlage, odnosno njihovog bubrenja zavisi od svojstava žitarica i trajanja procesa.

Sposobnost žitarica da adsorbiraju vlagu se koristi u praksi. Prethodno bubrenje (ne kao spontani proces) žitarica se koristi za ubrzavanje procesa kuhanja. Osim toga, korištenje adsorpcijskih svojstava žitarica tijekom njihovog namakanja doprinosi očuvanju njihovog oblika tijekom kuhanja.

Bubrenje žitarica tokom njihovog namakanja objašnjava se ne samo procesima adsorpcije. U određenoj mjeri vlaga prodire u žitarice zahvaljujući kapilarnim silama koje uzrokuju kretanje vode kroz pore. Kretanje vode kroz pore možda neće biti praćeno fenomenom adsorpcionog upijanja vlage. Takođe treba naglasiti da se osmotski fenomeni dešavaju tokom bubrenja. Vlaga prodire u ćelije žitarica zahvaljujući osmozi.

Zbog pojave adsorpcije, vrlo često prehrambeni proizvodi, posebno rasuti proizvodi sa velikom specifičnom površinom, apsorbiraju iz okruženje razne vrste gasova, uključujući i mirisne. Neki proizvodi koji ne teče također imaju ovo svojstvo. Stoga, kako bi se spriječilo kvarenje proizvoda, neophodno je da se oni čuvaju u dobro prozračenim prostorima, bez bilo kakvih mirisa i neželjenih plinskih komponenti.

Mnogi proizvodi mogu apsorbirati vodenu paru iz okolnog zraka. Apsorpcija para, odnosno vlaženje proizvoda, stvara povoljne uslove za njihovo kvarenje - ubrzavaju se hemijske i biohemijske reakcije, temperatura proizvoda raste, što doprinosi intenzivnom razvoju mikroorganizama.

PROCESI DESORPCIJE

Procesi desorpcije imaju dvostruku svrhu. Koriste se za obnavljanje apsorpcionih (sorpcionih) svojstava apsorbenata i adsorbenata za njihovu ponovnu upotrebu, kao i za izdvajanje upijača i adsorbenata iz njih za dalju obradu.

U praksi, po pravilu, nakon završetka procesa sorpcije, započinju procesi desorpcije. Procesi desorpcije se izvode na nekoliko načina. Glavne su sljedeće: zagrijavanje sorbenata (apsorbenata i adsorbenata); snižavanje ukupnog pritiska u sistemu, odnosno parcijalnog pritiska sorbitola (apsorptivnih sredstava, adsorbenata); prolazeći kroz sorbente inertne gasove ili tečnosti koje istiskuju sorbitole.

Za regeneraciju sorbenata nakon hemisorpcije koriste se odgovarajući hemijski reagensi. U javnom ugostiteljstvu, desorpciji, kao što je sušenje i prozračivanje, podvrgavaju se šećer, so, brašno i drugi proizvodi koji su tokom skladištenja apsorbovali vlagu iz okoline.

Tehnološki procesi, čija je brzina protoka određena brzinom prijenosa tvari iz jedne faze u drugu, nazivaju se prijenosom mase, a aparati u kojima se ti procesi odvijaju su aparati za razmjenu mase .

Procesi prijenosa mase zauzimaju posebno mjesto među hemijskim i tehnološkim procesima.

U većini proizvodnih pogona hemijske industrije aparati za prijenos mase i reakcije povezani su prema sljedećoj shemi

(Sl. 4.1).

Rice. 4.1. Šema tehnološkog procesa sa aparatom za prijenos mase

Sirovina ulazi u reaktor, gdje se djelimično pretvara u produkte reakcije, budući da se kemijske reakcije ne odvijaju do kraja kako bi se dobili ciljni produkti. Smjesa produkta reakcije i sirovina koje napuštaju reaktor, a ne sudjeluju u reakciji, šalje se u opremu za odvajanje masenog prijenosa. U aparatu se smjesa razdvaja na produkte reakcije i neizreagovane sirovine, koje se vraćaju u reaktor, a produkti reakcije se upućuju na dalju obradu.

Iz toga slijedi da postoji bliska tehnološka veza između reakcijskih i aparata za odvajanje. Zakon ove veze je: što je manje opterećenje reakcionog aparata, tj. što je niža konverzija sirovine u produkte reakcije, to je veće opterećenje aparata za separaciju, i obrnuto.

Optimalna kombinacija opterećenja na reakcijskom i separacijskom aparatu osigurava minimalne troškove proizvodnje. Dakle, osnova hemijska proizvodnja– reaktor – radi optimalno samo u kombinaciji s optimalno funkcionalnim aparatom za odvajanje. U tom smislu, rad aparata za razmjenu mase u kemijskoj industriji nije ništa manje važan od rada samog reaktora.

U aparatu za odvajanje mogu se izvesti različiti procesi. Glavni i najvažniji od njih su apsorpcija, rektifikacija, ekstrakcija, kristalizacija, adsorpcija, sušenje, procesi jonske izmjene i membransko odvajanje.

Apsorpcija je proces separacije zasnovan na selektivnoj apsorpciji gasova ili para tečnim apsorbentima - adsorbentima. Ovaj proces se koristi u mnogim industrijama u kojima je potrebno izdvojiti bilo koju tvar ili kompleks tvari iz mješavine plinova. Tokom procesa apsorpcije prijelaz tvari ili grupe tvari iz plinovite (parne) faze u tekućinu desorpcija.

ispravljanje naziva se proces razdvajanja mješavine tekućina koje imaju različite točke ključanja pri odgovarajućem pritisku, na čiste ili obogaćene komponente kao rezultat protustrujnog kretanja pare i tokova tekućine. Proces ima veliki značaj u onim industrijama koje zahtijevaju djelomično ili potpuno odvajanje tekućih homogenih smjesa na čiste komponente ili njihove grupe. Tokom procesa ispravljanja, prijelaz tvari ili grupe tvari iz tekuće faze u paru i obrnuto.

Ekstrakcija Proces odvajanja naziva se proces separacije koji se zasniva na ekstrakciji supstance ili grupe supstanci otopljenih u jednoj tečnosti drugom tečnošću koja se ne meša ili se samo delimično meša sa prvom. Proces se koristi kada se otopljena supstanca ili grupa supstanci treba ekstrahirati iz otopine. U ovom procesu postoji prelazak supstance iz jedne tečne faze u drugu tečnu fazu.

Adsorpcija je proces odvajanja koji se temelji na selektivnoj apsorpciji plinova, para ili tvari otopljenih u tekućinama pomoću čvrstog poroznog apsorbera - adsorbenta koji može apsorbirati jednu ili više tvari iz njihove smjese . Proces se koristi u onim industrijama gdje je potrebno izdvojiti jednu ili drugu tvar iz mješavine plinova, para ili otopljenih tvari. U ovom procesu supstance prelaze iz gasovite ili tečne faze u čvrstu. Obrnuti proces se zove desorpcija.

Proces jonske izmjene je proces ekstrakcije supstance iz rastvora, zasnovan na sposobnosti nekih čvrstih supstanci (jonskih izmenjivača) da razmenjuju svoje mobilne ione za jone supstance koja se ekstrahuje. Proces se koristi za ekstrakciju tvari iz otopina. , imaju nisku koncentraciju. U ovom procesu supstance prelaze iz tečne faze u čvrstu.

sušenje nazvan proces uklanjanja vlage iz čvrstih vlažnih materijala isparavanjem. Proces je neophodan za one industrije u kojima se vlažne prirodne tvari moraju dehidrirati prije prerade ili gotove tvari u posljednjoj fazi proizvodnje. U ovom procesu postoji prijelaz vlage iz čvrstog vlažnog materijala u paru ili plinovitu fazu.

Kristalizacija nazvan proces odvajanja, zasnovan na odvajanju supstance u obliku čvrste faze (kristala) od tečne faze. Proces se odvija u onim slučajevima kada je potrebno dobiti supstance visoke čistoće. U ovom procesu postoji prelazak supstance iz tečne faze u čvrstu fazu. Obrnuti proces - rastvaranje.

Membransko odvajanje temelji se na sposobnosti određenih tankih filmova (polupropusnih membrana) da propuštaju neke tvari, a zadržavaju druge. U ovom procesu supstance prolaze kroz polupropusnu membranu iz originalne tečnosti ili gasa u tečnu ili gasovitu fazu iza membrane.

Procesi prijenosa mase

Od velikog značaja u hemijskoj tehnologiji su procesi prenosa mase zasnovani na prelasku jedne ili više supstanci iz jedne faze u drugu. U industriji se uglavnom koriste procesi prijenosa mase između plina (para) i tekućine, između plina i krute tvari, između krute i tekućine, kao i između dvije tekuće faze. Ovi procesi uključuju: apsorpciju, adsorpciju, destilaciju i rektifikaciju, kristalizaciju, sušenje itd.

Brzina prijenosa mase na datoj temperaturi ovisi o intenzitetu molekularna difuzija, odnosno sposobnost spontanog prodiranja jedne supstance u drugu usled nasumičnog kretanja molekula. Proces prijenosa mase iz jedne faze u drugu nastaje zbog razlike u koncentracijama tvari u ovim fazama dok se ne postignu ravnotežni uvjeti. Pokretačka snaga procesa prijenosa mase, njegova efikasnost može se izraziti u bilo kojim jedinicama koje se koriste za određivanje sastava faza, međutim, najčešće se pokretačka snaga procesa izražava u smislu razlike između radne i ravnotežne koncentracije distribuirana komponenta u prvoj i drugoj fazi, respektivno. Količina mase koja se prenosi iz jedne faze u drugu ovisi o međusklopu, trajanju procesa i razlici u koncentraciji.

Povećanje efikasnosti procesa prenosa mase može se postići povećanjem kontaktne površine faza, povećanjem brzine strujanja i njegove turbulencije, kao i smanjenjem difuzionog otpora medija (npr. u procesu apsorpcije, u slučaju apsorpcije). slabo rastvorljivog gasa). Slijede primjeri osnovnih procesa prijenosa mase.

Apsorpcija je proces apsorpcije gasa ili pare pomoću tečnog apsorbera. Apsorpciju karakterizira selektivnost (selektivnost), tj. svaku tvar apsorbira određeni apsorber. Pravi se razlika između jednostavne apsorpcije, zasnovane na fizičkoj apsorpciji komponente tečnim apsorbentom, i hemisorpcije, koja je praćena hemijska reakcija između obnovljene komponente i apsorbera tekućine. Primjer jednostavne apsorpcije je proizvodnja hlorovodonične kiseline, hemisorpcija se široko koristi u proizvodnji sumporne i azotne kiseline, azotnih đubriva, itd.

Adsorpcija je proces apsorpcije jedne ili više komponenti iz mješavine plina ili tekućine pomoću čvrstog apsorbera - adsorbenta. Mehanizam procesa adsorpcije, koji se razlikuje od mehanizma apsorpcije, praktično je sličan mehanizmu drugih procesa prijenosa mase koji uključuju čvrstu fazu. Najuniverzalnija teorija adsorpcije je teorija volumetrijskog punjenja mikropora koju je razvio M. M. Dubinin, koja uzima u obzir privlačenje molekula apsorbirane tvari s adsorbentom na temelju ovisnosti ravnoteže o strukturi pora adsorbenta. Čvrste supstance sa visoko razvijenom površinom i velikom poroznošću se široko koriste kao adsorbenti (aktivni uglji, silika gelovi, alumogelovi, zeoliti - vodeni kalcijum i natrijum aluminosilikata, jonoizmenjivačke smole itd.). Adsorpcija se koristi u industriji za čišćenje i sušenje tečnosti i gasova, za odvajanje mešavina različitih tečnih i gasovitih materija, ekstrakciju isparljivih rastvarača, bistrenje rastvora, za prečišćavanje vode itd. druge industrije.

Destilacija i rektifikacija se koriste za odvajanje tečnih homogenih smeša koje se sastoje od dve ili više isparljivih komponenti, a zasnivaju se na različitim tačkama ključanja komponenti, odnosno na različitoj isparljivosti komponenti smeše na istoj temperaturi. Ako se početna smjesa, koja se sastoji od tekućina s različitim točkama ključanja, djelomično ispari, a nastale pare kondenziraju, tada će se kondenzat razlikovati po svom sastavu po većem sadržaju komponente niskog ključanja (LC), a preostali početni mješavina će biti obogaćena nisko hlapljivom komponentom visokog ključanja (HC). Ova tečnost se zove ostatak, a kondenzat se naziva destilat ili rektifikovan. Postoje dvije fundamentalno različite vrste destilacije: jednostavna (jednostruka) destilacija i rektifikacija.

Rektifikacija je odvajanje mješavine tečnosti na osnovu višekratnog isparavanja tečnosti i kondenzacije para. Kao rezultat rektifikacije, dobijaju se čistiji krajnji proizvodi. Proces se izvodi u aparatima tipa kolone (na primjer, kolone za pakovanje i destilaciju tacova kontinuiranog rada itd.). Procesi destilacije i rektifikacije imaju široku primjenu u hemijskoj i alkoholnoj industriji, u proizvodnji lijekova, u industriji prerade nafte itd.

Kristalizacija je odvajanje čvrste faze u obliku kristala iz otopina ili talina. Kristalizacija počinje formiranjem centara (ili jezgara) kristalizacije. Brzina njihovog formiranja ovisi o temperaturi, brzini miješanja itd. Kako temperatura raste, brzina rasta kristala se povećava, ali to dovodi do stvaranja manjih kristala i često uzrokuje smanjenje pokretačke sile procesa. Velike kristale je lakše dobiti njihovim sporim rastom bez miješanja i malim stupnjevima prezasićenosti otopina, međutim, to smanjuje produktivnost procesa kristalizacije. Pronalaženje optimalne brzine kristalizacije jedan je od glavnih zadataka ovog procesa.

Široko se koristi nekoliko metoda kristalizacije: kristalizacija sa hlađenjem, kristalizacija sa uklanjanjem dijela rastvarača, kao i kristalizacija u vakuumu. U zavisnosti od načina kristalizacije koriste se šaržni i kontinuirani kristalizatori.

Kristalizacija je u osnovi metalurških i livačkih procesa, dobijanja premaza, filmova koji se koriste u mikroelektronici, a koristi se i u hemijskoj, farmaceutskoj, prehrambenoj i drugim industrijama. Kristalizacija je završna faza u proizvodnji mineralnih soli, đubriva, organskih i visoko čistih supstanci. Od posebnog značaja u industriji je proces kristalizacije metala iz taline.

Sušenje je proces uklanjanja vlage iz različitih (čvrstih, tekućih i plinovitih) materijala. Vlaga se može ukloniti isparavanjem, sublimacijom, smrzavanjem, visokofrekventnim strujama, adsorpcijom itd. Međutim, najčešće je sušenje isparavanjem zbog dovoda topline. Ekonomičnije je uzastopno uklanjanje vlage filtriranjem, centrifugiranjem (sa sadržajem preostale vlage od 10 - 40%), a zatim sušenjem toplotom.

Postoje kontaktno i konvektivno sušenje. U kontaktnom sušenju, toplota se prenosi na materijal koji se suši kroz zid aparata. Konvektivno sušenje se zasniva na direktnom prenosu toplote na materijal iz zagrejanog vazduha, dimnih gasova, pregrijana para itd.

Brzina sušenja je određena količinom vlage koja se uklanja sa površine jedinice osušenog materijala u jedinici vremena. Brzina sušenja, uslovi za njeno izvođenje i instrumentacija u velikoj meri zavise od prirode materijala koji se suši, prirode odnosa vlage i materijala, veličine komada, debljine sloja materijala, sadržaja vlage. materijala, spoljnih faktora (temperatura, pritisak, vlažnost) itd.

Tradicionalne sušare koje se koriste u proizvodnji građevinski materijal, mineralne soli, boje i dr., su kontinuirane sušare (bubanj, tunel, transporter, pneumatski fluidizirani sloj) i periodične sušare (jama, kabinet, komora, itd.). Najefikasnije su sušilice u spreju s tekućim slojem. Vakuumsko, infracrveno, kriogeno, ultrazvučno, mikrotalasno sušenje koristi se za poboljšanje kvaliteta osušenih materijala, povećanje brzine sušenja i poboljšanje tehničkih i ekonomskih pokazatelja.