Teknolojik sürecin otomasyonu ve modellenmesi. Teknolojik sürecin otomasyonu ve simülasyonu F - kafa boyunca yönlendirilen montaj kuvveti

Teknolojik sürecin otomasyonu ve simülasyonu

1 SÜREÇ OTOMASYONU

Otomasyon, bir kişinin yalnızca belirli hareketleri gerçekleştirmeye yönelik kas çabalarından değil, aynı zamanda bu hareketleri gerçekleştiren mekanizmaların operasyonel kontrolünden de kurtarılmasıyla karakterize edilen, üretimin gelişmesindeki bir yöndür. Otomasyon kısmi veya karmaşık olabilir.

Entegre otomasyon, ekipmanın çalışmasına doğrudan insan müdahalesi olmadan, üretim sürecinin uygulanmasına yönelik tüm fonksiyonların otomatik olarak yürütülmesi ile karakterize edilir. Bir kişinin sorumlulukları arasında bir makineyi veya makine grubunu kurmak, açmak ve kontrol etmek yer alır. Otomasyon, makineleşmenin en yüksek biçimidir, ancak aynı zamanda yeni bir üretim biçimidir ve el emeğinin mekanik emekle basit bir şekilde değiştirilmesi değildir.

Otomasyonun gelişmesiyle birlikte, tehlikeli, sağlıksız, zor veya monoton çalışma koşullarının olduğu alanlarda bir kişinin yerini alan (veya ona yardım eden) endüstriyel robotlar (IR) giderek daha fazla kullanılmaktadır.

Endüstriyel robot, endüstriyel uygulamalar için yeniden programlanabilir bir otomatik manipülatördür. PR'nin karakteristik özellikleri otomatik kontroldür; hızlı ve nispeten kolay yeniden programlama yeteneği, emek eylemlerini gerçekleştirme yeteneği.

PR'nin geleneksel yöntemlerle mekanize edilemeyen veya otomatikleştirilemeyen işleri gerçekleştirmek için kullanılabilmesi özellikle önemlidir. Ancak PR, üretim süreçlerini otomatikleştirmenin ve basitleştirmenin birçok olası yolundan yalnızca biridir. Niteliksel olarak yeni bir otomasyon düzeyine geçiş için önkoşulları yaratırlar - minimum insan katılımıyla çalışan otomatik üretim sistemlerinin oluşturulması.

PR'nin temel avantajlarından biri, manipülasyon eylemlerinin sırası ve doğası bakımından farklılık gösteren görevleri gerçekleştirmek için hızlı bir şekilde geçiş yapabilme yeteneğidir. Bu nedenle, PR kullanımı, üretim tesislerinin sık sık değiştiği koşullarda ve ayrıca düşük vasıflı el emeğinin otomasyonu için en etkilidir. Aynı derecede önemli olan, otomatik hatların hızlı bir şekilde yeniden ayarlanmasının sağlanması, kısa sürede tamamlanıp devreye alınmasıdır.

Endüstriyel robotlar yalnızca temel işlemleri değil aynı zamanda yardımcı işlemleri de otomatikleştirmeyi mümkün kılıyor ve bu da onlara giderek artan ilgiyi açıklıyor.

PR kullanımını genişletmenin ana önkoşulları şunlardır:

Operasyon süresinin kısaltılması ve sürekli bir "yorulmadan" modun sağlanması, ekipmanın vardiya oranında bir artış, yoğunlaştırma nedeniyle aynı sayıda çalışanla ürünlerin kalitesinin ve çıktı hacminin iyileştirilmesi yeni yüksek hızlı süreç ve ekipmanların mevcut olması ve yaratılmasının teşvik edilmesi;

çalışanların vasıfsız, monoton, ağır ve tehlikeli işlerden kurtarılarak çalışma koşullarının değiştirilmesi, güvenlik koşullarının iyileştirilmesi, iş kazaları ve meslek hastalıklarından kaynaklanan çalışma zamanı kayıplarının azaltılması;

ulusal ekonomik sorunların çözümü için emek gücü ekonomisi ve işçilerin serbest bırakılması.

1.1 "Sert terminal - PCB deliği" modelinin şemasının yapımı ve hesaplanması

Montaj işleminin uygulanmasında önemli bir faktör elektronik modülün montajının sağlanmasıdır. Birleştirilebilirlik çoğu durumda modül yapısal elemanlarının montajı için gereken konumlandırma doğruluğuna ve çabaya, birleşme yüzeylerinin tasarımına ve teknolojik parametrelerine bağlıdır.

Tahta deliğine sert bir ucun yerleştirildiği versiyonda, eşleşen elemanların aşağıdaki karakteristik temas türleri ayırt edilebilir:

delikten temassız çıkış geçişi;

çıkışın ucu deliğin pahının generatrisine dokunduğunda sıfır tipinin teması;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde birinci tipin teması;

çıkışın yan yüzeyi deliğin pahının kenarına temas ettiğinde ikinci türden temas;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde ve çıkış yüzeyi deliğin pahının kenarına temas ettiğinde üçüncü tip temas.

Temas türlerini ayırt etmek için aşağıdakiler sınıflandırma işaretleri olarak kabul edilir: Temas noktasında normal reaksiyonda bir değişiklik; sürtünme kuvveti; çubuğun elastik çizgisinin şekli.

Bireysel elemanların toleransları, ayar kafasının güvenilir çalışması üzerinde önemli bir etkiye sahiptir. Konumlandırma ve hareket süreçlerinde, olumsuz durumlarda ERE kurulumunda hataya yol açarak montajın kötü olmasına yol açabilen bir tolerans zinciri oluşur.

Bu nedenle ürünün montajı üç faktöre bağlıdır:

ürün bileşenlerinin birleşme yüzeylerinin boyut ve doğruluk parametreleri;

ürünün taban elemanının birleşme yüzeylerinin boyut ve doğruluk parametreleri;

İçinde yer alan bileşenle birlikte yürütme organının boyutsal ve hassas konumlandırma parametreleri.

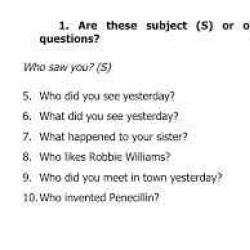

Diyagramı Şekil 1.1'de gösterilen sıfır tip kontak durumunu düşünün.

![]()

Q

Q

![]() J

J

Şekil 1.1 - Sıfır tipi kontağın hesaplama şeması.

İlk veri:

F, kafa boyunca yönlendirilen montaj kuvvetidir;

f sürtünme katsayısıdır;

Rg, montaj kafasının rotasına dik reaksiyonudur;

N, pah oluşumuna normal reaksiyondur;

Mg - montaj kafasına göre bükülme momenti;

Örneğin üretim kültürünün iyileştirilmesi ve çevre açısından daha gelişmiş ekipman ve teknolojilerin kullanılmasıyla yalnızca azalmakla kalmıyor, aynı zamanda örneğin baca gazı kükürt giderme ve nitrifikasyondan arındırma gibi yeni teknolojik süreçlerin uygulamaya konmasıyla da artıyor. Atık su, evsel, endüstriyel, tarımsal veya tarımsal faaliyetler sonucunda özellikleri değiştirilmiş sudur.

Karmaşık şekillendirme ekipmanı ve araçlarına. Ticaret ve Sanayi Odasının bir diğer önemli görevi ise Ticaret Odası süreçlerinin yönetilmesidir. Ticaret ve Sanayi Odasının proses kontrolünün otomasyonu, üretim hazırlığındaki tüm sorunlara etkili bir entegre çözüm sağlanmasını mümkün kılmaktadır. Üretimin teknolojik hazırlığına ilişkin çalışmalar işletmenin ilgili bölümleri ve hizmetleri tarafından yürütülür. Kural olarak, en büyük iş miktarı ve toplam...

Bir veya daha fazla işyerinde, üretim hatlarını uzatarak, mekanize grup ve standart prosesleri kullanarak. Üretim süreçlerinin orantılılığı, mekanizasyon ve otomasyon seviyesindeki artışla bağlantılı olarak tutarlı iyileştirmelerle her zaman yeniden sağlanmalıdır. Aynı zamanda, giderek daha yüksek bir oran temelinde orantılılık artışı sağlanmalıdır ...

BİYOREAKTÖR Sayfa 90 Raporu. Değerli Devlet İnceleme Komisyonu üyeleri, "Bir biyoreaktörün sterilizasyon işlemi için otomatik kontrol sistemi" konulu bir tez projesini dikkatinize sunayım. Bir biyoreaktörün (veya fermentörün) sterilizasyon işlemi, süreçte önemli bir aşamadır. Antibiyotik eritromisinin biyosentezi. Sterilizasyon işleminin özü...

Teknolojik sürecin otomasyonu ve simülasyonu

1 SÜREÇ OTOMASYONU

Otomasyon, bir kişinin yalnızca belirli hareketleri gerçekleştirmeye yönelik kas çabalarından değil, aynı zamanda bu hareketleri gerçekleştiren mekanizmaların operasyonel kontrolünden de kurtarılmasıyla karakterize edilen, üretimin gelişmesindeki bir yöndür. Otomasyon kısmi veya karmaşık olabilir.

Entegre otomasyon, ekipmanın çalışmasına doğrudan insan müdahalesi olmadan, üretim sürecinin uygulanmasına yönelik tüm fonksiyonların otomatik olarak yürütülmesi ile karakterize edilir. Bir kişinin sorumlulukları arasında bir makineyi veya makine grubunu kurmak, açmak ve kontrol etmek yer alır. Otomasyon, makineleşmenin en yüksek biçimidir, ancak aynı zamanda yeni bir üretim biçimidir ve el emeğinin mekanik emekle basit bir şekilde değiştirilmesi değildir.

Otomasyonun gelişmesiyle birlikte, tehlikeli, sağlıksız, zor veya monoton çalışma koşullarının olduğu alanlarda bir kişinin yerini alan (veya ona yardım eden) endüstriyel robotlar (IR) giderek daha fazla kullanılmaktadır.

Endüstriyel robot, endüstriyel uygulamalar için yeniden programlanabilir bir otomatik manipülatördür. PR'nin karakteristik özellikleri otomatik kontroldür; hızlı ve nispeten kolay yeniden programlama yeteneği, emek eylemlerini gerçekleştirme yeteneği.

PR'nin geleneksel yöntemlerle mekanize edilemeyen veya otomatikleştirilemeyen işleri gerçekleştirmek için kullanılabilmesi özellikle önemlidir. Ancak PR, üretim süreçlerini otomatikleştirmenin ve basitleştirmenin birçok olası yolundan yalnızca biridir. Niteliksel olarak yeni bir otomasyon düzeyine geçiş için önkoşulları yaratırlar - minimum insan katılımıyla çalışan otomatik üretim sistemlerinin oluşturulması.

PR'nin temel avantajlarından biri, manipülasyon eylemlerinin sırası ve doğası bakımından farklılık gösteren görevleri gerçekleştirmek için hızlı bir şekilde geçiş yapabilme yeteneğidir. Bu nedenle, PR kullanımı, üretim tesislerinin sık sık değiştiği koşullarda ve ayrıca düşük vasıflı el emeğinin otomasyonu için en etkilidir. Aynı derecede önemli olan, otomatik hatların hızlı bir şekilde yeniden ayarlanmasının sağlanması, kısa sürede tamamlanıp devreye alınmasıdır.

Endüstriyel robotlar yalnızca temel işlemleri değil aynı zamanda yardımcı işlemleri de otomatikleştirmeyi mümkün kılıyor ve bu da onlara giderek artan ilgiyi açıklıyor.

PR kullanımını genişletmenin ana önkoşulları şunlardır:

Operasyon süresinin kısaltılması ve sürekli bir "yorulmadan" modun sağlanması, ekipmanın vardiya oranında bir artış, yoğunlaştırma nedeniyle aynı sayıda çalışanla ürünlerin kalitesinin ve çıktı hacminin iyileştirilmesi yeni yüksek hızlı süreç ve ekipmanların mevcut olması ve yaratılmasının teşvik edilmesi;

çalışanların vasıfsız, monoton, ağır ve tehlikeli işlerden kurtarılarak çalışma koşullarının değiştirilmesi, güvenlik koşullarının iyileştirilmesi, iş kazaları ve meslek hastalıklarından kaynaklanan çalışma zamanı kayıplarının azaltılması;

ulusal ekonomik sorunların çözümü için emek gücü ekonomisi ve işçilerin serbest bırakılması.

1.1 "Sert terminal - PCB deliği" modelinin şemasının yapımı ve hesaplanması

Montaj işleminin uygulanmasında önemli bir faktör elektronik modülün montajının sağlanmasıdır. Birleştirilebilirlik çoğu durumda modül yapısal elemanlarının montajı için gereken konumlandırma doğruluğuna ve çabaya, birleşme yüzeylerinin tasarımına ve teknolojik parametrelerine bağlıdır.

Tahta deliğine sert bir ucun yerleştirildiği versiyonda, eşleşen elemanların aşağıdaki karakteristik temas türleri ayırt edilebilir:

delikten temassız çıkış geçişi;

çıkışın ucu deliğin pahının generatrisine dokunduğunda sıfır tipinin teması;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde birinci tipin teması;

çıkışın yan yüzeyi deliğin pahının kenarına temas ettiğinde ikinci türden temas;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde ve çıkış yüzeyi deliğin pahının kenarına temas ettiğinde üçüncü tip temas.

Temas türlerini ayırt etmek için aşağıdakiler sınıflandırma işaretleri olarak kabul edilir: Temas noktasında normal reaksiyonda bir değişiklik; sürtünme kuvveti; çubuğun elastik çizgisinin şekli.

Bireysel elemanların toleransları, ayar kafasının güvenilir çalışması üzerinde önemli bir etkiye sahiptir. Konumlandırma ve hareket süreçlerinde, olumsuz durumlarda ERE kurulumunda hataya yol açarak montajın kötü olmasına yol açabilen bir tolerans zinciri oluşur.

Bu nedenle ürünün montajı üç faktöre bağlıdır:

ürün bileşenlerinin birleşme yüzeylerinin boyut ve doğruluk parametreleri;

ürünün taban elemanının birleşme yüzeylerinin boyut ve doğruluk parametreleri;

İçinde yer alan bileşenle birlikte yürütme organının boyutsal ve hassas konumlandırma parametreleri.

Diyagramı Şekil 1.1'de gösterilen sıfır tip kontak durumunu düşünün.

M G

R G

RF ben

![]()

Q

Q

|

![]() J

J

Şekil 1.1 - Sıfır tipi kontağın hesaplama şeması.

İlk veri:

F, kafa boyunca yönlendirilen montaj kuvvetidir;

f sürtünme katsayısıdır;

Rg, montaj kafasının rotasına dik reaksiyonudur;

N, pah oluşumuna normal reaksiyondur;

Mg - montaj kafasına göre bükülme momenti;

1.2 Tutucunun yapısı

Endüstriyel robotların tutucuları (GD), manipülasyon nesnelerini belirli bir konumda yakalamak ve tutmak için kullanılır. Tutucular tasarlanırken, yakalanan nesnenin şekli ve özellikleri, teknolojik sürecin akış koşulları ve kullanılan teknolojik ekipmanın özellikleri dikkate alınır, bu da PR'nin mevcut kavrama gövdelerinin çeşitliliğinin nedenidir. Kavrama organlarının seçimini değerlendirirken en önemli kriterler kavranacak nesnenin şekline uyum, kavrama doğruluğu ve kavrama kuvvetidir.

Depolama cihazının kavrama cihazlarının sınıflandırılmasında, yakalama nesnesini karakterize eden işaretler, nesneyi yakalama ve tutma süreci, hizmet verilen teknolojik süreç ve ayrıca yapısal ve işlevsel özellikleri ve yapısal temeli yansıtan işaretler yer alır. depolama cihazı sınıflandırma özellikleri olarak seçilir.

Yakalama nesnesiyle ilişkili faktörler arasında nesnenin şekli, kütlesi, mekanik özellikleri, boyut oranı, nesnenin malzemelerinin fiziksel ve mekanik özelliklerinin yanı sıra yüzeyin durumu da yer alır. Nesnenin kütlesi gerekli kavrama kuvvetini belirler; PR taşıma kapasitesi ve sürücü tipini ve belleğin tasarım tabanını seçmenize olanak tanır; nesnenin yüzeyinin durumu, hafızanın donatılması gereken çenelerin malzemesini önceden belirler; Nesnenin şekli ve boyutlarının oranı da bellek tasarımı seçimini etkiler.

Nesnenin malzemesinin özellikleri, nesneyi yakalama yönteminin seçimini, hafızanın gerekli algılama derecesini, nesneleri yakalama ve teknolojik konuma taşıma sürecinde yeniden yönlendirme olasılığını etkiler. Özellikle, yüzey pürüzlülüğü yüksek ancak mekanik özellikleri sert olmayan bir nesne için, yalnızca kenetleme kuvveti sensörleriyle donatılmış "yumuşak" bir kenetleme elemanının kullanılması mümkündür.

Benzer sorunları çözmeye uygun bellek cihazlarının çeşitliliği ve bunların çeşitli tasarım ve teknolojik özelliklerini karakterize eden çok sayıda özellik, tamamen hiyerarşik bir prensibe göre bir sınıflandırma yapılmasına izin vermez. Eylem prensibine göre hafıza cihazları vardır: kavrama, destekleme, tutma, bir nesnenin yerini değiştirme, ortalama, dayanma, sabitleme.

Kontrol türüne göre bellek şu şekilde ayrılır: yönetilmeyen, komutlu, sabit kodlu, uyarlanabilir.

PR koluna bağlanmanın niteliğine göre, tüm bellek cihazları şu şekilde ayrılır: değiştirilemez, değiştirilebilir, hızlı değiştirilebilir, otomatik değişime uygun.

Tüm tutucular özel bir cihazla - bir tahrikle - tahrik edilir.

Tahrik, otomatik teknolojik ve üretim makinelerinin aktüatörlerini harekete geçirmek için tasarlanmış bir sistemdir (elektrik, elektromekanik, elektropnömatik vb.).

Sürücünün ana fonksiyonları: efor (güç, tork), hız (hız seti, hız aralığı); yük değişiklikleri altında belirli bir hızı (kuvvet, tork) koruma yeteneği; hız, tasarımın karmaşıklığı; verimlilik, maliyet, boyutlar, ağırlık.

Sürücüler için temel gereksinimler. Sürücü şunları yapmalıdır:

1) verilen Görev Tanımına tüm temel özelliklerle uymak;

2) elektrikli uzaktan otomatik kontrolü etkinleştirin;

3) ekonomik olun;

4) küçük bir kütleye sahip olmak;

5) Yük ile basit koordinasyonu sağlar.

Kullanılan güç enerjisinin türüne göre sürücüler ayırt edilir: elektrikli, pnömatik, hidrolik, mekanik, elektromekanik, kombine.

Pnömatik sürücüler, bir hava hazırlama cihazı aracılığıyla atölyenin pnömatik ağından elde edilen yaklaşık 0,4 MPa basınçtaki basınçlı havanın enerjisini kullanır.

1.2.1 Cihazın tasarımına ilişkin referans şartları

Teknik özellikler aşamasında, optimum yapısal ve yerleşim çözümü belirlenir ve ekipman için teknik gereksinimler hazırlanır:

1) isim ve kapsam - ERE'yi baskılı devre kartına kurmak için bir cihaz;

2) geliştirmenin temeli - ÇKP'nin görevi;

3) ekipmanın amacı ve amacı, teknolojik operasyonun mekanizasyon ve otomasyon seviyesini arttırmaktır;

4) kalkınma kaynakları - sektördeki teknolojik ekipmanların uygulanmasında deneyimin kullanılması;

5) teknik gereksinimler:

a) Hareketlilik adımlarının sayısı en az 5 olmalıdır;

b) maksimum yük kapasitesi, N 2,2;

c) ekipmanın çalışma noktasındaki statik kuvvet, N, 50'den fazla değil;

d) arızalar arasındaki süre, saat, 100'den az değil;

e) mutlak konumlandırma hatası, mm +0,1;

f) maksimum yükle hareket hızı, m/s: - serbest bir yörüngede en fazla 1; - 0,5'ten fazla olmayan doğrusal bir yörüngede;

g) ekipmansız çalışma alanı 0,92 yarıçaplı küreseldir;

h) kavrama cihazı tahrikli pnömatik;

6) güvenlik gereksinimleri GOST 12.1.017-88;

7) geri ödeme süresi 1 yıldır.

1.2.2 Endüstriyel robot RM-01'in tasarımının ve çalışma prensibinin açıklaması

Endüstriyel robot (PR) RM-01, katlama, montaj, sınıflandırma, paketleme, yükleme ve boşaltma, ark kaynağı vb. gibi çeşitli işlemleri gerçekleştirmek için kullanılır. Robotun genel görünümü Şekil 1.2'de gösterilmektedir.

Şekil 1.2 - Endüstriyel robot RM-01

Robot kolunun altı hareketlilik seviyesi vardır. Manipülatörün bağlantıları, kişinin dirsek veya omuz eklemini taklit eden eklemler yardımıyla birebir bağlanır. Manipülatörün her bağlantısı, bir dişli kutusu aracılığıyla ayrı bir DC motor tarafından tahrik edilir.

Elektrik motorları, güç kapatıldığında manipülatör bağlantılarını güvenilir bir şekilde frenlemenizi sağlayan elektromanyetik frenlerle donatılmıştır. Bu, robotun bakımının güvenliğini sağlamanın yanı sıra bağlantılarını manuel modda hareket ettirme olasılığını da sağlar. PR RM-01, hiyerarşik prensibe göre oluşturulmuş mikroişlemci kontrol sistemi "SPHERE-36" tarafından uygulanan bir konum kontur kontrol sistemine sahiptir.

"SPHERE-36"nın iki kontrol seviyesi vardır: üst ve alt. En üst düzeyde aşağıdaki görevler çözülür:

Manipülatörün yakalanmasının hareketinin yörüngesini planlamak için algoritmaların hesaplanması ve bağlantılarının her birinin hareketi için programların hazırlanması;

Robotik kompleksi oluşturan cihazın durumu ve RTC'nin bir parçası olarak iş sözleşmesi hakkındaki bilgilerin mantıksal olarak işlenmesi;

Daha yüksek seviyedeki bilgisayarlarla bilgi alışverişi;

Operatörün video terminalini ve klavyeyi kullanarak etkileşimli modu;

Disket kullanarak programların okuma-yazma, uzun süreli korunması;

Manipülatörün manuel kontrol panelini kullanarak manuel kontrol modu;

Kontrol sisteminin teşhisi;

Manipülatör bağlantılarının konumunun kalibrasyonu.

Alt kontrol seviyesinde üst seviyede oluşturulan manipülatör bağlantıları tarafından verilen hareketlerin işlenmesi görevleri çözülmektedir. Program pozisyonları, manipülatör bağlantılarını harekete geçiren dijital elektromekanik modüller kullanılarak verilen parametrelerle (hız, ivme) hesaplanır. Kontrol sistemi aşağıdaki cihazlardan oluşur: bir merkezi işlem birimi (MCP) modülü; VERİ DEPOSU; ROM; kaba hesaplama pozisyonundaki potansiyometrik sensörlerden gelen sinyallerin beslendiği analog giriş modülü (MAV); seri arayüz modülü (SIM); giriş-çıkış modülü (MVV); iletişim modülü (MS).

Üst düzey modüller arasındaki bilgi alışverişi sistem omurgası kullanılarak gerçekleştirilir.

Alt kontrol seviyesi şunları içerir:

Sürücü İşlemci Modülleri (MPP);

Sürücü kontrol modülleri (CMU).

MPP ve MUP modüllerinin sayısı, manipülatör bağlantılarının sayısına karşılık gelir ve 6'ya eşittir. MPP, sistem otoyolları kullanılarak iletişim modülüne bağlanır. Manipülatör bağlantılarının elektrik motorlarının kontrolü, güç kaynağı ünitesinin (PSU) bir parçası olan transistör darbe genişliği dönüştürücüleri (PWM) kullanılarak gerçekleştirilir. MCP, K1801 mikroişlemcisini temel alır ve aşağıdaki özelliklere sahiptir:

Tek çipli işlemci;

İlk çalıştırma kaydı;

3216 bit kelime kapasiteli Sistem RAM'i; 2x16 bit kelime kapasiteli sistem ROM'u;

4x16 bit kelime kapasiteli yerleşik ROM;

Programlanabilir zamanlayıcı.

MCP'nin hızı aşağıdaki verilerle karakterize edilir:

Kayıt adresleme araçlarıyla toplama - 2,0 µs;

Vasat bir kayıt adresleme aracıyla toplama - 5,0 μs;

Sabit nokta çarpımı - 65 µs.

Operatör paneli, PR'yi açma ve kapatma işlemlerini gerçekleştirmek ve çalışma modlarını seçmek üzere tasarlanmıştır.

Panelin ana unsurları şunlardır:

AC güç anahtarı (AĞ);

Acil stop butonu (.acil durum). Düğmeye basıldığında şebeke gücü kapanır. Düğmenin başlangıç pozisyonuna dönüşü saat yönünde çevrilerek gerçekleştirilir;

Kontrol sistemi güç düğmesi (CK1);

Kontrol sistemi kapatma düğmesi (CK0);

Sürücü güç düğmesi (DRIVE 1). Düğmeye basma

tahrik gücü açılır, aynı zamanda motorların elektromanyetik frenlerinin kilidi açılır;

Sürücü kapatma düğmesi (DRIVE 0);

Mod seçim anahtarı. ROBOT, STOP, RESTART olmak üzere üç konumu vardır. ROBOT modunda sistem normal şekilde çalışır. STOP modunda, akış adımının sonunda programın yürütülmesi duracaktır.

Anahtarın ROBOT moduna alınması programın bir sonraki adımın başına kadar çalışmaya devam etmesine neden olacaktır. YENİDEN BAŞLAT modu, kullanıcı programının yürütülmesini ilk adımdan itibaren yeniden başlatmak için kullanılır;

Otomatik başlatma düğmesi (OTOMATİK BAŞLATMA). Düğmeye basılması sistemin başlatılmasına neden olur, böylece robot, klavyeden gelen komutların görevi olmadan programı yürütmeye başlar. Düğmeye basılması SC'nin gücü açıldıktan sonra gerçekleştirilir. Mod, SÜRÜCÜ 1 açıldıktan sonra etkinleştirilir.

El kontrolü, öğretme ve programlama sırasında manipülatörü konumlandırmak için kullanılır. Uzaktan kumanda 5 çalışma modu sağlar:

Bir bilgisayardan manipülatör kontrolü (COMP);

Ana koordinat sisteminde (WORLD) manuel kontrol;

Serbestlik derecesinin manuel kontrolü (JOINT);

Takım koordinat sisteminde (TOOL) manuel kontrol;

Hareketlilik ölçülerinin sürücülerinin devre dışı bırakılması (ÜCRETSİZ).

Seçilen mod bir sinyal ışığıyla tanımlanır.

Manipülatörün hareket hızı "SPEED", "+", "-" düğmeleri kullanılarak düzenlenir. "CLOSE" ve "OPEN" düğmeleri manipülatörün kavrama cihazını sıkıştırmak ve açmak için kullanılır.

"STER" düğmesi, hareket yörüngesini ayarlarken noktaların koordinatlarını kaydetmek için kullanılır. El kontrol panelinin ucunda bulunan "STOP" düğmesi, sürücülere giden gücü kapatarak programın yürütülmesini kesmek için tasarlanmıştır. Normal bir durumda hareketi durdurmak için kullanılır. "KAPALI" düğmesi "DURDUR" düğmesiyle aynı işleve sahiptir. Aradaki fark, manipülatör sürücülerinin kapalı olmaması gerçeğinde yatmaktadır.

Manipülatörün eklemlerinin manuel kontrol paneli yardımıyla hareket ettirilmesi üç modda gerçekleştirilir: JOINT, WORLD ve TOOL.

JOINT modunda (kontrol panelindeki ilgili düğmeyle seçilir), kullanıcı manipülatörün bireysel bağlantılarının hareketini doğrudan kontrol edebilir. Bu hareket, manipülatörün her bağlantısı için sırasıyla bir çift "-" ve "+" düğmeye karşılık gelir (yani sütun, omuz, dirsek ve üç kavrama hareketi).

DÜNYA modunda aslında ana koordinat sistemine göre sabitleme ve bu sistemin belirli yönlerinde (sırasıyla X, Y, Z) hareket gerçekleştirilir.

Robotun kol alanı sınırına girmekten kaçınmak için DÜNYA modunda çalışmanın düşük hızlarda yapılabileceği unutulmamalıdır. Ayrıca manipülatörün tüm bağlantılarının eş zamanlı olarak yardımıyla hareketin otomatik olarak sağlandığını da belirtelim.

TOOL modu aktif koordinat sisteminde hareket sağlar.

12 bitlik bir hat göstergesi, çalışma modları ve hatalar hakkındaki bilgileri görüntülemek için tasarlanmıştır:

NOKIA AOX - başlangıçta kısa süreli görüntülenir;

ARMPWROFF - manipülatör sürücüleri kapalı;

MANUALMODE - robotun kontrol panelinden kontrol edilmesine izin verilir;

COMP MODE - manipülatör bir bilgisayar tarafından yönlendirilir;

SINIR STOR - eklem en uç konuma taşınır;

LLP KAPAT - verilen nokta manipülatöre çok yakındır;

LLP FAR - verilen nokta robotun çalışma alanının dışındadır;

TEACH MOOE - ÖĞRETME modu etkinleştirilir, manipülatör keyfi yörüngeleri takip eder;

STEACH MODU - STEACH-S modu etkinleştirilir, manipülatör düz çizgi yörüngeleri doğrultusunda hareket eder;

HATA - el kumandasındaki düğmelere aynı anda basılması, yasadışı bir işlem vb. anlamına gelir.

Ayrıca bu kodlamayla seçilen hızın göstergesi:

1 ışıklı eleman - alet hızı ≈ 1,9 mm/s;

2 ışıklı eleman - alet hızı ≈ 3,8 mm/s;

3 ışıklı eleman - alet hızı ≈ 7,5 mm/s;

4 ışıklı eleman - alet hızı ≈ 15,0 mm/s;

5 ışıklı eleman - takım hızı ≈ 30 mm/s;

6 ışıklı eleman - takım hızı ≈ 60 mm/s;

7 ışıklı eleman - takım hızı ≈ 120 mm/s;

8 ışıklı eleman - takım hızı ≈ 240 mm/s.

Aşağıda ERE yüzeye montaj için delik delmeye yönelik PR RM-01 kontrol programının bir örneği verilmiştir:

G04 Dosya: SVETOR~1.BOT, Per 01 Aralık 21:35:19 2006*

G04 Kaynak: P-CAD 2000 PCB, Sürüm 15.10.17, (C:\DOCUME~1\Shepherd\WORKERS~1\SVETOR~1.PCB)*

G04 Formatı: Gerber Formatı (RS-274-D), ASCII*

G04 Format Seçenekleri: Mutlak Konumlandırma*

G04 Öncü-Sıfır Bastırma*

G04 Ölçek Faktörü 1:1*

G04 Dairesel İnterpolasyon YOK*

G04 Milimetre Birimleri*

G04 Sayısal Format: 4.4 (XXXX.XXXX)*

G04 G54 Diyafram Değişikliği için KULLANILMAZ*

G04 Dosya Seçenekleri: Ofset = (0,000mm,0,000mm)*

G04 Matkap Sembolü Boyutu = 2,032 mm*

G04 Ped/Delikler Üzerinden*

G04 Dosya İçeriği: Pedler*

G04 Tanımlayıcı Yok*

G04 Matkap Sembolü Yok*

G04 Diyafram Açıklamaları*

G04 D010 EL X0,254mm Y0,254mm H0,000mm 0,0 derece (0,000mm,0,000mm) DR*

G04 "Elips X10,0mil Y10,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Çizim"*

G04 D011 EL X0.050mm Y0.050mm H0.000mm 0.0 derece (0.000mm,0.000mm) DR*

G04 "Elips X2,0mil Y2,0mil H0,0mil 0,0derece (0,0mil,0,0mil) Çizim"*

G04 D012 EL X0.100mm Y0.100mm H0.000mm 0.0 derece (0.000mm,0.000mm) DR*

G04 "Elips X3,9mil Y3,9mil H0,0mil 0,0derece (0,0mil,0,0mil) Çizim"*

G04 D013 EL X1.524mm Y1.524mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Elips X60,0mil Y60,0mil H0,0mil 0,0derece (0,0mil,0,0mil) Flaş"*

G04 D014 EL X1.905mm Y1.905mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Elips X75.0mil Y75.0mil H0.0mil 0.0deg (0.0mil,0.0mil) Flaş"*

G04 D015 SQ X1.524mm Y1.524mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Dikdörtgen X60,0mil Y60,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Flaş"*

G04 D016 SQ X1.905mm Y1.905mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Dikdörtgen X75,0mil Y75,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Flaş"*

Robot, PCB'de delikler açtıktan sonra ERE'yi kurar. ERE'yi kurduktan sonra kart bir lehim dalgasıyla lehimlemeye gönderilir.

2 SÜREÇ SİMÜLASYONU

Modelleme, incelenen sistem hakkında bilgi edinmek için söz konusu sistemin bir modelle değiştirilmesi ve modelin çalışılması gerçeğine dayanan karmaşık sistemleri inceleme yöntemidir. İncelenmekte olan sistemin modeli, çalışmanın amaçları açısından sistemin davranışına benzer şekilde davranan başka bir sistem olarak anlaşılmaktadır. Genellikle bir model, bir sistemden daha basit ve araştırma için daha erişilebilirdir, bu da onu incelemeyi kolaylaştırır. Karmaşık sistemleri incelemek için kullanılan çeşitli modelleme türleri arasında simülasyon modellemeye büyük bir rol verilmektedir.

Simülasyon modelleme, karmaşık sistemleri incelemek için diğer yöntemlerin etkisiz olduğu durumlarda kullanılan güçlü bir mühendislik yöntemidir. Simülasyon modeli, orijinal nesnenin yapısını ve işleyişini, incelenen nesnenin özellikleri olarak alınan girdi ve çıktı değişkenlerini birbirine bağlayan bir algoritma biçiminde görüntüleyen bir sistemdir. Simülasyon modelleri çeşitli diller kullanılarak programlı olarak uygulanır. Simülasyon modelleri oluşturmak için özel olarak tasarlanmış en yaygın dillerden biri GPSS'dir.

GPSS sistemi (GeneralPurposeSystemSimulator), ayrık olaylara sahip sistemlerin simülasyon modellerini yazmak için tasarlanmıştır. GPSS sistemi, kendisini oluşturan unsurların işleyişine ilişkin nispeten basit kurallarla karakterize edilen kuyruk sistemi modellerini en uygun şekilde tanımlar.

GPSS sisteminde modellenen sistem, nesneler adı verilen bir dizi soyut öğeyle temsil edilir. Her nesne nesne türlerinden birine aittir.

Her türden bir nesne, belirli bir davranışla ve nesne türü tarafından tanımlanan bir dizi nitelikle karakterize edilir. Örneğin, bir limanın gelen gemileri yükleme ve boşaltma işini ve sinemadaki kasiyerin ziyaretçilere bilet kesme işini dikkate alırsak, işleyişleri arasında büyük bir benzerlik fark edilebilir. Her iki durumda da sistemde sürekli olarak bulunan (liman ve kasiyer), sisteme giren nesneleri işleyen (gemi ve sinema ziyaretçileri) nesneler bulunmaktadır. Kuyruk teorisinde bu nesnelere cihaz ve müşteri adı verilir. Gelen bir nesnenin işlenmesi sona erdiğinde sistemden ayrılır. Talebin alındığı sırada servis cihazı meşgulse, uygulama kuyruğa girer ve burada cihaz boşalıncaya kadar bekler. Ayrıca kuyruğu, işlevi diğer nesneleri depolamak olan bir nesne olarak da düşünebilirsiniz.

Her nesne, özelliklerini yansıtan bir dizi nitelikle karakterize edilebilir. Örneğin, bir hizmet cihazının birim zaman başına işlediği uygulama sayısıyla ifade edilen belirli bir performansı vardır. Biletin kendisi, sistemde geçirdiği süreyi, kuyrukta beklerken geçirdiği süreyi vb. dikkate alan niteliklere sahip olabilir. Kuyruğun karakteristik bir özelliği, sistemin (veya simülasyon modelinin) çalışması sırasında, işlem (veya simülasyon) sırasında ortalama uzunluğunu belirleyebileceğinizi gözlemleyerek mevcut uzunluğudur. GPSS dili, hizmet cihazlarını, müşteri akışlarını, kuyrukları vb. tanımlamak ve bunlara özel nitelik değerleri ayarlamak için kullanılabilecek nesne sınıflarını tanımlar.

GPSS'de işlem adı verilen dinamik nesneler, hizmet isteklerini tanımlamak için kullanılır. Simülasyon sırasında işlemler oluşturulabilir ve yok edilebilir (sistemden çıkılabilir). İşlemlerin oluşturulması ve imhası, GENERATE ve TERMINATE özel nesneleri (bloklar) tarafından gerçekleştirilir.

Mesajlar (işlemler) dinamik GPSS/PC nesneleridir. Modelin belirli noktalarında oluşturulurlar, yorumlayıcı tarafından bloklar aracılığıyla tanıtılır ve daha sonra yok edilirler. Mesajlar gerçek bir sistemdeki iş parçacığı birimlerine benzer. Mesajlar aynı sistemde bile farklı unsurları temsil edebilir.

Mesajlar, temsil ettikleri öğelerin (bilgisayar örneğindeki programlar) hareket etmesiyle aynı şekilde bloktan bloğa taşınır.

Her promosyon, belirli bir zamanda gerçekleşmesi gereken bir etkinlik olarak kabul edilir. GPSS/PC yorumlayıcısı olayların ne zaman meydana geldiğini otomatik olarak belirler. Olayın gerçekleşemediği durumlarda, oluşma anı yaklaşmış olmasına rağmen (örneğin, cihaz meşgulken ele geçirilmeye çalışıldığında), engelleme durumu ortadan kalkana kadar mesajın ilerlemesi durdurulur.

Sistem gerçekleştirdiği işlemler açısından tanımlandıktan sonra, modelde karşılık gelen işlemleri gerçekleştiren bloklar kullanılarak GPSS/PC dilinde açıklanmalıdır.

Kullanıcı, modelde kuyruk istatistiklerinin toplanacağı belirli noktaları tanımlayabilir. Daha sonra GPSS/PC yorumlayıcısı kuyruklarla ilgili istatistikleri (kuyruk uzunluğu, kuyrukta geçirilen ortalama süre vb.) otomatik olarak toplayacaktır. Geciken mesajların sayısı ve bu gecikmelerin süresi sadece bu noktalarda belirlenir. Tercüman ayrıca bu noktalarda kuyruğa giren toplam mesaj sayısını da otomatik olarak sayar. Bu, cihazlar ve hafızalarla hemen hemen aynı şekilde yapılır. Belirli sayaçlarda, modeldeki herhangi bir noktadan gecikmeden geçen mesajların sayısı ilgi çekici olabileceğinden, her kuyrukta geciken mesajların sayısı sayılır. Yorumlayıcı, bir mesajın kuyrukta geçirdiği ortalama süreyi (her bir kuyruk için) ve kuyruktaki maksimum mesaj sayısını hesaplar.

2.1 Blok diyagramın ve modelleme algoritmasının geliştirilmesi

Kuyruk sistemlerini modellemek için genel amaçlı bir modelleme sistemi olan GPSS kullanılır. Bu, karmaşık sistemlerin araştırılması ve tasarlanmasında genellikle servis cihazlarından geçen büyük bir uygulama akışını işlemesi gereken sistemlerin bulunması nedeniyle gereklidir.

GPSS'deki modeller, kompakt hale gelmeleri ve buna bağlı olarak yaygınlaşmaları nedeniyle az sayıda operatörden oluşur. Bunun nedeni GPSS'nin simülasyon sistemleri için ihtiyaç duyulan sayıda mantık programını yerleşik hale getirmesidir. Aynı zamanda zamanla değişen sistemlerin dinamik davranışını tanımlamak için özel araçlar da içerir ve durum değişiklikleri ayrı zamanlarda meydana gelir. GPSS, programlama için çok uygundur çünkü GPSS yorumlayıcısı birçok işlevi otomatik olarak gerçekleştirir.Dilde başka birçok yararlı öğe de bulunur. Örneğin, GPSS simülasyon zamanlayıcısını korur, olayları simülasyon zamanında daha sonra meydana gelecek şekilde planlar, bunların zamanında gerçekleşmesini sağlar ve varış sırasını yönetir.

Bir blok diyagram geliştirmek için geliştirilmekte olan modülün montajının teknolojik sürecini analiz edeceğiz.

Bu teknolojik süreç, teknolojik işlemlerin sıralı olarak yürütülmesiyle karakterize edilir. Dolayısıyla blok diyagramı, her biri kendi teknolojik işleyişine karşılık gelen ve her biri belirli bir süre süren, seri bağlı bloklardan oluşan bir zincir gibi görünecektir. Bu blokların bağlantı halkaları, her teknolojik işlemin yürütülmesi sonucu oluşan kuyruklardır ve her birinin farklı yürütme süresiyle açıklanmaktadır. Bu blok diyagram, tasarlanan modülün montaj sürecine ilişkin tasarım şeması temel alınarak derlenmiştir (Şekil 1.2) ve Şekil 2.1'de gösterilmektedir.

Şekil 2.1 - Teknolojik sürecin blok diyagramı

Bu şemaya uygun olarak model için bir algoritma oluşturacağız.

Bu algoritma aşağıdaki blokları içerir:

|

– belirli zaman aralıklarında işlemler oluşturur; |

|

– kuyruğun bir işlem tarafından işgal edilmesi; |

|

- kuyruğun serbest bırakılması; |

|

- cihazın işgali; |

|

– cihazın serbest bırakılması; |

|

– işlem işleme gecikmesi. |

Tüm bloklar satırın ilk konumundan itibaren yazılır, önce bloğun adı gelir, ardından virgülle ayrılarak parametreler gelir. Parametre girişinde boşluk olmamalıdır. Blokta bazı parametreler yoksa (varsayılan olarak ayarlanır), karşılık gelen virgül kalır (eğer bu son parametre değilse). * karakteri satırın ilk konumundaysa bu satır bir açıklama içerir.

Bazı blokların parametrelerini açıklayalım:

A). A,B,C,D,E,F OLUŞTURUN

Belirli aralıklarla işlemler oluşturur.

A, işlemlerin gerçekleşmesi arasındaki ortalama zaman aralığıdır.

B - 1) bir sayı ise, bu, işlemlerin görünümleri arasındaki aralığın değerinin eşit olarak dağıtıldığı alanın yarısıdır;

2) Eğer bir fonksiyon ise aralığı belirlemek için A'nın değeri fonksiyonun değeri ile çarpılır.

C, ilk işlemin ortaya çıkma anıdır.

D maksimum işlem sayısıdır.

E, işlem önceliğinin değeridir.

F, işlemin parametre sayısı ve bunların türüdür (PB-bayt tamsayı, PH-yarım kelime tamsayı, PF-tam kelime tamsayı, PL-kayan nokta).

B). A'YI SONLANDIR

Modeldeki işlemleri yok eder ve tamamlanma sayacını A birimleri kadar azaltır. Tamamlanma sayısı sıfıra eşit veya daha az olursa model sonlandırılacaktır. A parametresi yoksa, blok basitçe işlemleri yok eder.

A adındaki cihaz boşsa, işlem onu işgal eder ("meşgul" durumuna getirir), değilse sıraya alınır. Enstrüman adı sayısal bir sayı veya 3 ila 5 karakterden oluşan bir dizi olabilir.

İşlem, A adlı cihazı serbest bırakır, yani. onu "serbest" duruma getirir.

e). İLERLEME A,B

Bu işlemle bir işlemin işlenmesini geciktirir ve işlemin bir sonraki aşamasının başlangıç zamanını planlar.

A - ortalama gecikme süresi.

B - OLUŞTUR ile aynı anlama sahiptir.

İşlemin A adlı kuyruğa girişiyle ilgili istatistikleri toplar.

A isimli işlemin kuyruktan çıkışına ilişkin istatistikleri toplar.

2.2 GPSS dilini kullanarak teknolojik süreci modellemek için bir programın geliştirilmesi.

Şimdi modellemenin görevi, simülasyon süresi boyunca sistemin davranışını incelememize olanak sağlayacak bir bilgisayar modeli oluşturmaktır. Başka bir deyişle, oluşturulan blok diyagramın GPSS dilinin blokları ve operatörleri kullanılarak bilgisayarda uygulanması gerekmektedir.

Modelin işleyişi olayların ardı ardına gerçekleşmesiyle ilişkili olduğundan, sistem modelinin unsurlarından biri olarak "Model Zaman Zamanlayıcısı" kavramının kullanılması oldukça doğaldır. Bunu yapmak için özel bir değişken tanıtılır ve modelin çalıştığı geçerli zamanı sabitlemek için kullanılır.

Simülasyon başladığında simülasyon zamanlayıcısı genellikle sıfıra ayarlanır. Geliştiricinin kendisi, gerçek zamanın hangi değerinin referans noktası olarak alınacağına karar verir. Örneğin, geri sayımın başlangıcı simüle edilen ilk günde sabah 8'e karşılık gelebilir. Geliştiricinin ayrıca zaman biriminin değerinin seçimine de karar vermesi gerekir. Zaman birimi 1 sn, 5 sn, 1 dk, 20 dk veya 1 saat olabilir.Zaman birimi seçildiğinde simülasyon tarafından oluşturulan veya modele dahil edilen tüm zamanlar bu birimle ifade edilmelidir. Uygulamada model zamanının değerleri, simüle edilen sistemde oluşan gerçek zaman aralıklarına kıyasla yeterince küçük olmalıdır. Bu sistemde zaman birimi genellikle 1 dakika olarak seçilir.

Simülasyon zamanının mevcut değerinde bir sistemin simülasyonu sırasında durumu değiştiyse, zamanlayıcının değerini artırmanız gerekir. Zamanlayıcı değerinin ne kadar artırılması gerektiğini belirlemek için iki yöntemden birini kullanın:

1. Zamanlayıcı değerlerinin sabit bir artış kavramı.

Bu yaklaşımla zamanlayıcının değeri tam olarak bir birim zaman artırılır.

Daha sonra sistem durumlarını kontrol etmeniz ve yeni zamanlayıcı değerinde gerçekleşmesi gereken programlanmış olayları belirlemeniz gerekir. Varsa, ilgili olayları uygulayan işlemleri gerçekleştirmek, zamanlayıcı değerini tekrar bir birim zaman değiştirmek vb. gereklidir. Kontrol, yeni zamanlayıcı değeri için hiçbir olayın planlanmadığını gösteriyorsa zamanlayıcı doğrudan bir sonraki değere geçecektir.

2. Zamanlayıcı değerlerinin değişken artış kavramı.

Bu durumda zamanlayıcının artmasına neden olan koşul "olayın kapanma" süresidir. Kapanma olayı, bir sonraki en yakın model zamanlayıcı değerine eşit bir zamanda gerçekleşmesi planlanan bir olaydır. Zamanlayıcı artışının durumdan duruma dalgalanması "değişken zaman artışı" ifadesini açıklamaktadır.

Genellikle belirli bir süre sonra simülasyonu durdurmak gerekir. Örneğin yeni müşterilerin sisteme girmesini engellemek istiyorsunuz ancak sistem boşalana kadar hizmet vermeye devam etmek istiyorsunuz. Bunun bir yolu, "simülasyonun sonu" adı verilen modele ana bir sözde olayı dahil etmektir. O halde modelin işlevlerinden biri de bu etkinliğin planlanması olacaktır. Oluşumu simülasyonun durmasına neden olacak zamandaki nokta genellikle bir sayı olarak belirtilir. Yani simülasyon sırasında "simülasyon sonu" olayının bir sonraki olay olup olmadığının kontrol edilmesi gerekir. "Evet" ise, zamanlayıcı simülasyonun bitiş saatine ayarlanır ve kontrol, simülasyonun sonunu işleyen prosedüre aktarılır.

Programın geliştirilmesi için ilk veriler, ERE'nin ilk bloğa ulaştığı zaman aralıkları, her bloktaki işlem süresi ve sistemin davranışının incelenmesinin gerekli olduğu simülasyon süresidir. Geliştirilen program aşağıda gösterilmiştir.

693,34,65 üret

avans 99.6,4.98

avans 450,22,5

avans 248.4,12.42

avans 225,11.25

avans 248.4,12.42

avans 49.8,2.49

Programın yürütülmesinin sonucu Ek A'da sunulmaktadır.

Elde edilen sonuçlardan tek vardiyada 6 ürün üretileceğini görüyoruz. Aynı zamanda hiçbir tesiste kuyruk oluşturulmuyor ancak aynı zamanda beş tesiste cihazın üretimine ilişkin teknolojik süreç henüz tamamlanmadı. Ekipman yük faktörünün elde edilen değerleri ve küçük sapmalarla modelleme sırasında her sahadaki işlem süresi, bu mezuniyet projesinin teknolojik kısmında hesaplanan değerlere karşılık gelir.

Özetle teknolojik sürecin doğru tasarlandığı sonucuna varıyoruz.

SONUÇLAR

Mezuniyet projesi kapsamında düşük frekanslı bir amplifikatörün tasarımı geliştirildi. Aynı zamanda, görev tanımının ve ilgili düzenleyici belgelerin tüm gereklilikleri dikkate alınmıştır.

Bitirme projesinin ilk bölümünde ilk veriler analiz edildi, üretim türü, teknolojik dokümantasyonun geliştirilme aşaması, üretimi organize etmek için teknolojik süreç türü seçildi.

PCB düzeneği TP'nin oluşturulduğu tipik bir teknolojik süreç seçildi.

CP'nin ikinci bölümünde "sert kurşun - PCB deliği" modelinin bir diyagramı hesaplandı ve oluşturuldu. Bir kavrama cihazı geliştirildi.

Üçüncü bölümde, bir cihazın üretiminin teknolojik sürecinin GPSS dili kullanılarak modellendiği bir blok diyagram ve bir modelleme algoritması geliştirildi.

BAĞLANTI LİSTESİ

1 GOST 3.1102-81 “Geliştirme aşamaları ve belge türleri”.

2 GOST 3.1109-82 “Temel kavramların terimleri ve tanımları”.

3 REA üretiminin teknolojisi ve otomasyonu: Üniversiteler için ders kitabı / Ed. A.P. Dostanko.-M.: Radyo ve iletişim, 2009.

4 Bilgisayar üretim teknolojisi - Dostanko A.P. ve diğerleri: Ders Kitabı-Mn.: Yüksek okul, 2004.

5 Elektronik faturalandırma yardımcılarının üretimi için teknolojik ekipman: Navch. Posibnik / M.S. Makurin.-Kharkiv: HTURE, 1996.

Teknolojik sürecin otomasyonu ve simülasyonu

1 SÜREÇ OTOMASYONU

Otomasyon, bir kişinin yalnızca belirli hareketleri gerçekleştirmeye yönelik kas çabalarından değil, aynı zamanda bu hareketleri gerçekleştiren mekanizmaların operasyonel kontrolünden de kurtarılmasıyla karakterize edilen, üretimin gelişmesindeki bir yöndür. Otomasyon kısmi veya karmaşık olabilir.

Entegre otomasyon, ekipmanın çalışmasına doğrudan insan müdahalesi olmadan, üretim sürecinin uygulanmasına yönelik tüm fonksiyonların otomatik olarak yürütülmesi ile karakterize edilir. Bir kişinin sorumlulukları arasında bir makineyi veya makine grubunu kurmak, açmak ve kontrol etmek yer alır. Otomasyon, makineleşmenin en yüksek biçimidir, ancak aynı zamanda yeni bir üretim biçimidir ve el emeğinin mekanik emekle basit bir şekilde değiştirilmesi değildir.

Otomasyonun gelişmesiyle birlikte, tehlikeli, sağlıksız, zor veya monoton çalışma koşullarının olduğu alanlarda bir kişinin yerini alan (veya ona yardım eden) endüstriyel robotlar (IR) giderek daha fazla kullanılmaktadır.

Endüstriyel robot, endüstriyel uygulamalar için yeniden programlanabilir bir otomatik manipülatördür. PR'nin karakteristik özellikleri otomatik kontroldür; hızlı ve nispeten kolay yeniden programlama yeteneği, emek eylemlerini gerçekleştirme yeteneği.

PR'nin geleneksel yöntemlerle mekanize edilemeyen veya otomatikleştirilemeyen işleri gerçekleştirmek için kullanılabilmesi özellikle önemlidir. Ancak PR, üretim süreçlerini otomatikleştirmenin ve basitleştirmenin birçok olası yolundan yalnızca biridir. Niteliksel olarak yeni bir otomasyon düzeyine geçiş için önkoşulları yaratırlar - minimum insan katılımıyla çalışan otomatik üretim sistemlerinin oluşturulması.

PR'nin temel avantajlarından biri, manipülasyon eylemlerinin sırası ve doğası bakımından farklılık gösteren görevleri gerçekleştirmek için hızlı bir şekilde geçiş yapabilme yeteneğidir. Bu nedenle, PR kullanımı, üretim tesislerinin sık sık değiştiği koşullarda ve ayrıca düşük vasıflı el emeğinin otomasyonu için en etkilidir. Aynı derecede önemli olan, otomatik hatların hızlı bir şekilde yeniden ayarlanmasının sağlanması, kısa sürede tamamlanıp devreye alınmasıdır.

Endüstriyel robotlar yalnızca temel işlemleri değil aynı zamanda yardımcı işlemleri de otomatikleştirmeyi mümkün kılıyor ve bu da onlara giderek artan ilgiyi açıklıyor.

PR kullanımını genişletmenin ana önkoşulları şunlardır:

Operasyon süresinin kısaltılması ve sürekli bir "yorulmadan" modun sağlanması, ekipmanın vardiya oranında bir artış, yoğunlaştırma nedeniyle aynı sayıda çalışanla ürünlerin kalitesinin ve çıktı hacminin iyileştirilmesi yeni yüksek hızlı süreç ve ekipmanların mevcut olması ve yaratılmasının teşvik edilmesi;

çalışanların vasıfsız, monoton, ağır ve tehlikeli işlerden kurtarılarak çalışma koşullarının değiştirilmesi, güvenlik koşullarının iyileştirilmesi, iş kazaları ve meslek hastalıklarından kaynaklanan çalışma zamanı kayıplarının azaltılması;

ulusal ekonomik sorunların çözümü için emek gücü ekonomisi ve işçilerin serbest bırakılması.

1.1 "Sert terminal - PCB deliği" modelinin şemasının yapımı ve hesaplanması

Montaj işleminin uygulanmasında önemli bir faktör elektronik modülün montajının sağlanmasıdır. Birleştirilebilirlik çoğu durumda modül yapısal elemanlarının montajı için gereken konumlandırma doğruluğuna ve çabaya, birleşme yüzeylerinin tasarımına ve teknolojik parametrelerine bağlıdır.

Tahta deliğine sert bir ucun yerleştirildiği versiyonda, eşleşen elemanların aşağıdaki karakteristik temas türleri ayırt edilebilir:

delikten temassız çıkış geçişi;

çıkışın ucu deliğin pahının generatrisine dokunduğunda sıfır tipinin teması;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde birinci tipin teması;

çıkışın yan yüzeyi deliğin pahının kenarına temas ettiğinde ikinci türden temas;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde ve çıkış yüzeyi deliğin pahının kenarına temas ettiğinde üçüncü tip temas.

Temas türlerini ayırt etmek için aşağıdakiler sınıflandırma işaretleri olarak kabul edilir: Temas noktasında normal reaksiyonda bir değişiklik; sürtünme kuvveti; çubuğun elastik çizgisinin şekli.

Bireysel elemanların toleransları, ayar kafasının güvenilir çalışması üzerinde önemli bir etkiye sahiptir. Konumlandırma ve hareket süreçlerinde, olumsuz durumlarda ERE kurulumunda hataya yol açarak montajın kötü olmasına yol açabilen bir tolerans zinciri oluşur.

Bu nedenle ürünün montajı üç faktöre bağlıdır:

ürün bileşenlerinin birleşme yüzeylerinin boyut ve doğruluk parametreleri;

ürünün taban elemanının birleşme yüzeylerinin boyut ve doğruluk parametreleri;

İçinde yer alan bileşenle birlikte yürütme organının boyutsal ve hassas konumlandırma parametreleri.

Diyagramı Şekil 1.1'de gösterilen sıfır tip kontak durumunu düşünün.

M G

R G

RF ben

Q

Q

|

Şekil 1.1 - Sıfır tipi kontağın hesaplama şeması.

İlk veri:

F, kafa boyunca yönlendirilen montaj kuvvetidir;

f sürtünme katsayısıdır;

Rg, montaj kafasının rotasına dik reaksiyonudur;

N, pah oluşumuna normal reaksiyondur;

.Mg - montaj kafasına göre bükülme momenti;

1.2 Tutucunun yapısı

Endüstriyel robotların tutucuları (GD), manipülasyon nesnelerini belirli bir konumda yakalamak ve tutmak için kullanılır. Tutucular tasarlanırken, yakalanan nesnenin şekli ve özellikleri, teknolojik sürecin akış koşulları ve kullanılan teknolojik ekipmanın özellikleri dikkate alınır, bu da PR'nin mevcut kavrama gövdelerinin çeşitliliğinin nedenidir. Kavrama organlarının seçimini değerlendirirken en önemli kriterler kavranacak nesnenin şekline uyum, kavrama doğruluğu ve kavrama kuvvetidir.

Depolama cihazının kavrama cihazlarının sınıflandırılmasında, yakalama nesnesini karakterize eden işaretler, nesneyi yakalama ve tutma süreci, hizmet verilen teknolojik süreç ve ayrıca yapısal ve işlevsel özellikleri ve yapısal temeli yansıtan işaretler yer alır. depolama cihazı sınıflandırma özellikleri olarak seçilir.

Yakalama nesnesiyle ilişkili faktörler arasında nesnenin şekli, kütlesi, mekanik özellikleri, boyut oranı, nesnenin malzemelerinin fiziksel ve mekanik özelliklerinin yanı sıra yüzeyin durumu da yer alır. Nesnenin kütlesi gerekli kavrama kuvvetini belirler; PR taşıma kapasitesi ve sürücü tipini ve belleğin tasarım tabanını seçmenize olanak tanır; nesnenin yüzeyinin durumu, hafızanın donatılması gereken çenelerin malzemesini önceden belirler; Nesnenin şekli ve boyutlarının oranı da bellek tasarımı seçimini etkiler.

Nesnenin malzemesinin özellikleri, nesneyi yakalama yönteminin seçimini, hafızanın gerekli algılama derecesini, nesneleri yakalama ve teknolojik konuma taşıma sürecinde yeniden yönlendirme olasılığını etkiler. Özellikle, yüzey pürüzlülüğü yüksek ancak mekanik özellikleri sert olmayan bir nesne için, yalnızca kenetleme kuvveti sensörleriyle donatılmış "yumuşak" bir kenetleme elemanının kullanılması mümkündür.

Benzer sorunları çözmeye uygun bellek cihazlarının çeşitliliği ve bunların çeşitli tasarım ve teknolojik özelliklerini karakterize eden çok sayıda özellik, tamamen hiyerarşik bir prensibe göre bir sınıflandırma yapılmasına izin vermez. Eylem prensibine göre hafıza cihazları vardır: kavrama, destekleme, tutma, bir nesnenin yerini değiştirme, ortalama, dayanma, sabitleme.

Kontrol türüne göre bellek şu şekilde ayrılır: yönetilmeyen, komutlu, sabit kodlu, uyarlanabilir.

İyi çalışmanızı bilgi tabanına göndermek basittir. Aşağıdaki formu kullanın

Bilgi tabanını çalışmalarında ve çalışmalarında kullanan öğrenciler, lisansüstü öğrenciler, genç bilim insanları size çok minnettar olacaklardır.

Teknolojik sürecin otomasyonu ve simülasyonu

1 SÜREÇ OTOMASYONU

Otomasyon, bir kişinin yalnızca belirli hareketleri gerçekleştirmeye yönelik kas çabalarından değil, aynı zamanda bu hareketleri gerçekleştiren mekanizmaların operasyonel kontrolünden de kurtarılmasıyla karakterize edilen, üretimin gelişmesindeki bir yöndür. Otomasyon kısmi veya karmaşık olabilir.

Entegre otomasyon, ekipmanın çalışmasına doğrudan insan müdahalesi olmadan, üretim sürecinin uygulanmasına yönelik tüm fonksiyonların otomatik olarak yürütülmesi ile karakterize edilir. Bir kişinin sorumlulukları arasında bir makineyi veya makine grubunu kurmak, açmak ve kontrol etmek yer alır. Otomasyon, makineleşmenin en yüksek biçimidir, ancak aynı zamanda yeni bir üretim biçimidir ve el emeğinin mekanik emekle basit bir şekilde değiştirilmesi değildir.

Otomasyonun gelişmesiyle birlikte, tehlikeli, sağlıksız, zor veya monoton çalışma koşullarının olduğu alanlarda bir kişinin yerini alan (veya ona yardım eden) endüstriyel robotlar (IR) giderek daha fazla kullanılmaktadır.

Endüstriyel robot, endüstriyel uygulamalar için yeniden programlanabilir bir otomatik manipülatördür. PR'nin karakteristik özellikleri otomatik kontroldür; hızlı ve nispeten kolay yeniden programlama yeteneği, emek eylemlerini gerçekleştirme yeteneği.

PR'nin geleneksel yöntemlerle mekanize edilemeyen veya otomatikleştirilemeyen işleri gerçekleştirmek için kullanılabilmesi özellikle önemlidir. Ancak PR, üretim süreçlerini otomatikleştirmenin ve basitleştirmenin birçok olası yolundan yalnızca biridir. Niteliksel olarak yeni bir otomasyon düzeyine geçiş için önkoşulları yaratırlar - minimum insan katılımıyla çalışan otomatik üretim sistemlerinin oluşturulması.

PR'nin temel avantajlarından biri, manipülasyon eylemlerinin sırası ve doğası bakımından farklılık gösteren görevleri gerçekleştirmek için hızlı bir şekilde geçiş yapabilme yeteneğidir. Bu nedenle, PR kullanımı, üretim tesislerinin sık sık değiştiği koşullarda ve ayrıca düşük vasıflı el emeğinin otomasyonu için en etkilidir. Aynı derecede önemli olan, otomatik hatların hızlı bir şekilde yeniden ayarlanmasının sağlanması, kısa sürede tamamlanıp devreye alınmasıdır.

Endüstriyel robotlar yalnızca temel işlemleri değil aynı zamanda yardımcı işlemleri de otomatikleştirmeyi mümkün kılıyor ve bu da onlara giderek artan ilgiyi açıklıyor.

PR kullanımını genişletmenin ana önkoşulları şunlardır:

Operasyon süresinin kısaltılması ve sürekli bir "yorulmadan" modun sağlanması, ekipmanın vardiya oranında bir artış, yoğunlaştırma nedeniyle aynı sayıda çalışanla ürünlerin kalitesinin ve çıktı hacminin iyileştirilmesi yeni yüksek hızlı süreç ve ekipmanların mevcut olması ve yaratılmasının teşvik edilmesi;

çalışanların vasıfsız, monoton, ağır ve tehlikeli işlerden kurtarılarak çalışma koşullarının değiştirilmesi, güvenlik koşullarının iyileştirilmesi, iş kazaları ve meslek hastalıklarından kaynaklanan çalışma zamanı kayıplarının azaltılması;

ulusal ekonomik sorunların çözümü için emek gücü ekonomisi ve işçilerin serbest bırakılması.

1.1 "Sert terminal - PCB deliği" modelinin şemasının yapımı ve hesaplanması

Montaj işleminin uygulanmasında önemli bir faktör elektronik modülün montajının sağlanmasıdır. Birleştirilebilirlik çoğu durumda modül yapısal elemanlarının montajı için gereken konumlandırma doğruluğuna ve çabaya, birleşme yüzeylerinin tasarımına ve teknolojik parametrelerine bağlıdır.

Tahta deliğine sert bir ucun yerleştirildiği versiyonda, eşleşen elemanların aşağıdaki karakteristik temas türleri ayırt edilebilir:

delikten temassız çıkış geçişi;

çıkışın ucu deliğin pahının generatrisine dokunduğunda sıfır tipinin teması;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde birinci tipin teması;

çıkışın yan yüzeyi deliğin pahının kenarına temas ettiğinde ikinci türden temas;

çıkışın ucu deliğin yan yüzeyine temas ettiğinde ve çıkış yüzeyi deliğin pahının kenarına temas ettiğinde üçüncü tip temas.

Temas türlerini ayırt etmek için aşağıdakiler sınıflandırma işaretleri olarak kabul edilir: Temas noktasında normal reaksiyonda bir değişiklik; sürtünme kuvveti; çubuğun elastik çizgisinin şekli.

Bireysel elemanların toleransları, ayar kafasının güvenilir çalışması üzerinde önemli bir etkiye sahiptir. Konumlandırma ve hareket süreçlerinde, olumsuz durumlarda ERE kurulumunda hataya yol açarak montajın kötü olmasına yol açabilen bir tolerans zinciri oluşur.

Bu nedenle ürünün montajı üç faktöre bağlıdır:

ürün bileşenlerinin birleşme yüzeylerinin boyut ve doğruluk parametreleri;

ürünün taban elemanının birleşme yüzeylerinin boyut ve doğruluk parametreleri;

İçinde yer alan bileşenle birlikte yürütme organının boyutsal ve hassas konumlandırma parametreleri.

Diyagramı Şekil 1.1'de gösterilen sıfır tip kontak durumunu düşünün.

MG

RG

RF ben

Q

Şekil 1.1 - Sıfır tipi kontağın hesaplama şeması.

İlk veri:

F - kafa boyunca yönlendirilen montaj kuvveti;

F = 23 N;

f sürtünme katsayısıdır;

f = 0,12;

ben = 8 mm;

= 45;

S=30.

Rg - montaj kafasının rotasına dik reaksiyonu;

N - oluk oluşturan reaksiyona göre normal;

.

Mg - montaj kafasına göre bükülme momenti;

1.2 Tutucunun yapısı

Endüstriyel robotların tutucuları (GD), manipülasyon nesnelerini belirli bir konumda yakalamak ve tutmak için kullanılır. Tutucular tasarlanırken, yakalanan nesnenin şekli ve özellikleri, teknolojik sürecin akış koşulları ve kullanılan teknolojik ekipmanın özellikleri dikkate alınır, bu da PR'nin mevcut kavrama gövdelerinin çeşitliliğinin nedenidir. Kavrama organlarının seçimini değerlendirirken en önemli kriterler kavranacak nesnenin şekline uyum, kavrama doğruluğu ve kavrama kuvvetidir.

Depolama cihazının kavrama cihazlarının sınıflandırılmasında, yakalama nesnesini karakterize eden işaretler, nesneyi yakalama ve tutma süreci, hizmet verilen teknolojik süreç ve ayrıca yapısal ve işlevsel özellikleri ve yapısal temeli yansıtan işaretler yer alır. depolama cihazı sınıflandırma özellikleri olarak seçilir.

Yakalama nesnesiyle ilişkili faktörler arasında nesnenin şekli, kütlesi, mekanik özellikleri, boyut oranı, nesnenin malzemelerinin fiziksel ve mekanik özelliklerinin yanı sıra yüzeyin durumu da yer alır. Nesnenin kütlesi gerekli kavrama kuvvetini belirler; PR taşıma kapasitesi ve sürücü tipini ve belleğin tasarım tabanını seçmenize olanak tanır; nesnenin yüzeyinin durumu, hafızanın donatılması gereken çenelerin malzemesini önceden belirler; Nesnenin şekli ve boyutlarının oranı da bellek tasarımı seçimini etkiler.

Nesnenin malzemesinin özellikleri, nesneyi yakalama yönteminin seçimini, hafızanın gerekli algılama derecesini, nesneleri yakalama ve teknolojik konuma taşıma sürecinde yeniden yönlendirme olasılığını etkiler. Özellikle, yüzey pürüzlülüğü yüksek ancak mekanik özellikleri sert olmayan bir nesne için, yalnızca kenetleme kuvveti sensörleriyle donatılmış "yumuşak" bir kenetleme elemanının kullanılması mümkündür.

Benzer sorunları çözmeye uygun bellek cihazlarının çeşitliliği ve bunların çeşitli tasarım ve teknolojik özelliklerini karakterize eden çok sayıda özellik, tamamen hiyerarşik bir prensibe göre bir sınıflandırma yapılmasına izin vermez. Eylem prensibine göre hafıza cihazları vardır: kavrama, destekleme, tutma, bir nesnenin yerini değiştirme, ortalama, dayanma, sabitleme.

Kontrol türüne göre bellek şu şekilde ayrılır: yönetilmeyen, komutlu, sabit kodlu, uyarlanabilir.

PR koluna bağlanmanın niteliğine göre, tüm bellek cihazları şu şekilde ayrılır: değiştirilemez, değiştirilebilir, hızlı değiştirilebilir, otomatik değişime uygun.

Tüm tutucular özel bir cihazla - bir tahrikle - tahrik edilir.

Tahrik, otomatik teknolojik ve üretim makinelerinin aktüatörlerini harekete geçirmek için tasarlanmış bir sistemdir (elektrik, elektromekanik, elektropnömatik vb.).

Sürücünün ana fonksiyonları: efor (güç, tork), hız (hız seti, hız aralığı); yük değişiklikleri altında belirli bir hızı (kuvvet, tork) koruma yeteneği; hız, tasarımın karmaşıklığı; verimlilik, maliyet, boyutlar, ağırlık.

Sürücüler için temel gereksinimler. Sürücü şunları yapmalıdır:

1) verilen Görev Tanımına tüm temel özelliklerle uymak;

2) elektrikli uzaktan otomatik kontrolü etkinleştirin;

3) ekonomik olun;

4) küçük bir kütleye sahip olmak;

5) Yük ile basit koordinasyonu sağlar.

Kullanılan güç enerjisinin türüne göre sürücüler ayırt edilir: elektrikli, pnömatik, hidrolik, mekanik, elektromekanik, kombine.

Pnömatik sürücüler, bir hava hazırlama cihazı aracılığıyla atölyenin pnömatik ağından elde edilen yaklaşık 0,4 MPa basınçtaki basınçlı havanın enerjisini kullanır.

1.2.1 Cihazın tasarımına ilişkin referans şartları

Teknik özellikler aşamasında, optimum yapısal ve yerleşim çözümü belirlenir ve ekipman için teknik gereksinimler hazırlanır:

1) isim ve kapsam - ERE'yi baskılı devre kartına kurmak için bir cihaz;

2) geliştirmenin temeli - ÇKP'nin görevi;

3) ekipmanın amacı ve amacı, teknolojik operasyonun mekanizasyon ve otomasyon seviyesini arttırmaktır;

4) kalkınma kaynakları - sektördeki teknolojik ekipmanların uygulanmasında deneyimin kullanılması;

5) teknik gereksinimler:

a) Hareketlilik adımlarının sayısı en az 5 olmalıdır;

b) maksimum yük kapasitesi, N 2,2;

c) ekipmanın çalışma noktasındaki statik kuvvet, N, 50'den fazla değil;

d) arızalar arasındaki süre, saat, 100'den az değil;

e) mutlak konumlandırma hatası, mm +0,1;

f) maksimum yükle hareket hızı, m/s: - serbest bir yörüngede en fazla 1; - 0,5'ten fazla olmayan doğrusal bir yörüngede;

g) ekipmansız çalışma alanı 0,92 yarıçaplı küreseldir;

h) kavrama cihazı tahrikli pnömatik;

6) güvenlik gereksinimleri GOST 12.1.017-88;

7) geri ödeme süresi 1 yıldır.

1.2.2 Endüstriyel robot RM-01'in tasarımının ve çalışma prensibinin açıklaması

Endüstriyel robot (PR) RM-01, katlama, montaj, sınıflandırma, paketleme, yükleme ve boşaltma, ark kaynağı vb. gibi çeşitli işlemleri gerçekleştirmek için kullanılır. Robotun genel görünümü Şekil 1.2'de gösterilmektedir.

Şekil 1.2 - Endüstriyel robot RM-01

Robot kolunun altı hareketlilik seviyesi vardır. Manipülatörün bağlantıları, kişinin dirsek veya omuz eklemini taklit eden eklemler yardımıyla birebir bağlanır. Manipülatörün her bağlantısı, bir dişli kutusu aracılığıyla ayrı bir DC motor tarafından tahrik edilir.

Elektrik motorları, güç kapatıldığında manipülatör bağlantılarını güvenilir bir şekilde frenlemenizi sağlayan elektromanyetik frenlerle donatılmıştır. Bu, robotun bakımının güvenliğini sağlamanın yanı sıra bağlantılarını manuel modda hareket ettirme olasılığını da sağlar. PR RM-01, hiyerarşik prensibe göre oluşturulmuş mikroişlemci kontrol sistemi "SPHERE-36" tarafından uygulanan bir konum kontur kontrol sistemine sahiptir.

"SPHERE-36"nın iki kontrol seviyesi vardır: üst ve alt. En üst düzeyde aşağıdaki görevler çözülür:

Manipülatörün yakalanmasının hareketinin yörüngesini planlamak için algoritmaların hesaplanması ve bağlantılarının her birinin hareketi için programların hazırlanması;

Robotik kompleksi oluşturan cihazın durumu ve RTC'nin bir parçası olarak iş sözleşmesi hakkındaki bilgilerin mantıksal olarak işlenmesi;

Daha yüksek seviyedeki bilgisayarlarla bilgi alışverişi;

Operatörün video terminalini ve klavyeyi kullanarak etkileşimli modu;

Disket kullanarak programların okuma-yazma, uzun süreli korunması;

Manipülatörün manuel kontrol panelini kullanarak manuel kontrol modu;

Kontrol sisteminin teşhisi;

Manipülatör bağlantılarının konumunun kalibrasyonu.

Alt kontrol seviyesinde üst seviyede oluşturulan manipülatör bağlantıları tarafından verilen hareketlerin işlenmesi görevleri çözülmektedir. Program pozisyonları, manipülatör bağlantılarını harekete geçiren dijital elektromekanik modüller kullanılarak verilen parametrelerle (hız, ivme) hesaplanır. Kontrol sistemi aşağıdaki cihazlardan oluşur: bir merkezi işlem birimi (MCP) modülü; VERİ DEPOSU; ROM; kaba hesaplama pozisyonundaki potansiyometrik sensörlerden gelen sinyallerin beslendiği analog giriş modülü (MAV); seri arayüz modülü (SIM); giriş-çıkış modülü (MVV); iletişim modülü (MS).

Üst düzey modüller arasındaki bilgi alışverişi sistem omurgası kullanılarak gerçekleştirilir.

Alt kontrol seviyesi şunları içerir:

Sürücü İşlemci Modülleri (MPP);

Sürücü kontrol modülleri (CMU).

MPP ve MUP modüllerinin sayısı, manipülatör bağlantılarının sayısına karşılık gelir ve 6'ya eşittir. MPP, sistem otoyolları kullanılarak iletişim modülüne bağlanır. Manipülatör bağlantılarının elektrik motorlarının kontrolü, güç kaynağı ünitesinin (PSU) bir parçası olan transistör darbe genişliği dönüştürücüleri (PWM) kullanılarak gerçekleştirilir. MCP, K1801 mikroişlemcisini temel alır ve aşağıdaki özelliklere sahiptir:

Tek çipli işlemci;

İlk çalıştırma kaydı;

3216 bit kelime kapasiteli Sistem RAM'i; 2x16 bit kelime kapasiteli sistem ROM'u;

4x16 bit kelime kapasiteli yerleşik ROM;

Programlanabilir zamanlayıcı.

MCP'nin hızı aşağıdaki verilerle karakterize edilir:

Kayıt adresleme araçlarıyla toplama - 2,0 μs;

Vasat bir kayıt adresleme aracıyla toplama - 5,0 μs;

Sabit nokta çarpımı - 65 µs.

Operatör paneli, PR'yi açma ve kapatma işlemlerini gerçekleştirmek ve çalışma modlarını seçmek üzere tasarlanmıştır.

Panelin ana unsurları şunlardır:

şebeke güç anahtarı (AĞ);

acil durdurma butonu (.acil durum). Düğmeye basıldığında şebeke gücü kapanır. Düğmenin başlangıç pozisyonuna dönüşü saat yönünde çevrilerek gerçekleştirilir;

kontrol sistemi güç düğmesi (CK1);

kontrol sistemi kapatma düğmesi (CK0);

Sürücü güç düğmesi (DRIVE 1). Düğmeye basma

tahrik gücü açılır, aynı zamanda motorların elektromanyetik frenlerinin kilidi açılır;

Sürücü kapatma düğmesi (DRIVE 0);

Mod seçim anahtarı. ROBOT, STOP, RESTART olmak üzere üç konumu vardır. ROBOT modunda sistem normal şekilde çalışır. STOP modunda, akış adımının sonunda programın yürütülmesi duracaktır.

Anahtarın ROBOT moduna alınması programın bir sonraki adımın başına kadar çalışmaya devam etmesine neden olacaktır. YENİDEN BAŞLAT modu, kullanıcı programının yürütülmesini ilk adımdan itibaren yeniden başlatmak için kullanılır;

Otomatik başlatma düğmesi (OTOMATİK BAŞLATMA). Düğmeye basılması sistemin başlatılmasına neden olur, böylece robot, klavyeden gelen komutların görevi olmadan programı yürütmeye başlar. Düğmeye basılması SC'nin gücü açıldıktan sonra gerçekleştirilir. Mod, SÜRÜCÜ 1 açıldıktan sonra etkinleştirilir.

El kontrolü, öğretme ve programlama sırasında manipülatörü konumlandırmak için kullanılır. Uzaktan kumanda 5 çalışma modu sağlar:

manipülatörün bir bilgisayardan kontrolü (COMP);

ana koordinat sisteminde (WORLD) manuel kontrol;

serbestlik dereceleri üzerinde manuel kontrol (JOINT);

takım koordinat sisteminde (TOOL) manuel kontrol;

Hareketlilik ölçülerinin sürücülerinin devre dışı bırakılması (ÜCRETSİZ).

Seçilen mod bir sinyal ışığıyla tanımlanır.

Manipülatörün hareket hızı "SPEED", "+", "-" düğmeleri kullanılarak düzenlenir. "CLOSE" ve "OPEN" düğmeleri manipülatörün kavrama cihazını sıkıştırmak ve açmak için kullanılır.

"STER" düğmesi, hareket yörüngesini ayarlarken noktaların koordinatlarını kaydetmek için kullanılır. El kontrol panelinin ucunda bulunan "STOP" düğmesi, sürücülere giden gücü kapatarak programın yürütülmesini kesmek için tasarlanmıştır. Normal bir durumda hareketi durdurmak için kullanılır. "KAPALI" düğmesi "DURDUR" düğmesiyle aynı işleve sahiptir. Aradaki fark, manipülatör sürücülerinin kapalı olmaması gerçeğinde yatmaktadır.

Manipülatörün eklemlerinin manuel kontrol paneli yardımıyla hareket ettirilmesi üç modda gerçekleştirilir: JOINT, WORLD ve TOOL.

JOINT modunda (kontrol panelindeki ilgili düğmeyle seçilir), kullanıcı manipülatörün bireysel bağlantılarının hareketini doğrudan kontrol edebilir. Bu hareket, manipülatörün her bağlantısı için sırasıyla bir çift "-" ve "+" düğmeye karşılık gelir (yani sütun, omuz, dirsek ve üç kavrama hareketi).

DÜNYA modunda aslında ana koordinat sistemine göre sabitleme ve bu sistemin belirli yönlerinde (sırasıyla X, Y, Z) hareket gerçekleştirilir.

Robotun kol alanı sınırına girmekten kaçınmak için DÜNYA modunda çalışmanın düşük hızlarda yapılabileceği unutulmamalıdır. Ayrıca manipülatörün tüm bağlantılarının eş zamanlı olarak yardımıyla hareketin otomatik olarak sağlandığını da belirtelim.

TOOL modu aktif koordinat sisteminde hareket sağlar.

12 bitlik bir hat göstergesi, çalışma modları ve hatalar hakkındaki bilgileri görüntülemek için tasarlanmıştır:

NOKIA AOX - başlangıçta kısa süreli görüntülenir;

ARM PWR OFF - manipülatör sürücüleri kapalıdır;

MANUEL MOD - robotun kontrol panelinden kontrol edilmesine izin verilir;

COMP MODE - manipülatör bir bilgisayar tarafından yönlendirilir;

SINIR STOR - eklem en uç konuma taşınır;

LLP KAPAT - verilen nokta manipülatöre çok yakındır;

LLP FAR - verilen nokta robotun çalışma alanının dışındadır;

TEACH MOOE - ÖĞRETME modu etkinleştirilir, manipülatör keyfi yörüngeleri takip eder;

STEACH MODU - STEACH-S modu etkinleştirilir, manipülatör düz çizgi yörüngeleri doğrultusunda hareket eder;

HATA - el kumandasındaki düğmelere aynı anda basılması, yasadışı bir işlem vb. anlamına gelir.

Ayrıca bu kodlamayla seçilen hızın göstergesi:

1 vurgulanan öğe - takım hızı? 1,9 mm/sn;

2 vurgulanan öğe - takım hızı? 3,8 mm/sn;

3 vurgulanan öğe - takım hızı? 7,5 mm/sn;

4 vurgulanan öğe - takım hızı? 15,0 mm/sn;

5 vurgulanan öğe - takım hızı? 30 mm/sn;

6 vurgulanan öğe - takım hızı? 60 mm/sn;

7 vurgulanan öğe - takım hızı? 120 mm/sn;

8 vurgulanan öğe - takım hızı? 240 mm/sn.

Aşağıda ERE yüzeye montaj için delik delmeye yönelik PR RM-01 kontrol programının bir örneği verilmiştir:

G04 Dosya: SVETOR~1.BOT, Per 01 Aralık 21:35:19 2006*

G04 Kaynak: P-CAD 2000 PCB, Sürüm 15.10.17, (C:\DOCUME~1\Shepherd\WORKERS~1\SVETOR~1.PCB)*

G04 Formatı: Gerber Formatı (RS-274-D), ASCII*

G04 Format Seçenekleri: Mutlak Konumlandırma*

G04 Öncü-Sıfır Bastırma*

G04 Ölçek Faktörü 1:1*

G04 Dairesel İnterpolasyon YOK*

G04 Milimetre Birimleri*

G04 Sayısal Format: 4.4 (XXXX.XXXX)*

G04 G54 Diyafram Değişikliği için KULLANILMAZ*

G04 Dosya Seçenekleri: Ofset = (0,000mm,0,000mm)*

G04 Matkap Sembolü Boyutu = 2,032 mm*

G04 Ped/Delikler Üzerinden*

G04 Dosya İçeriği: Pedler*

G04 Tanımlayıcı Yok*

G04 Matkap Sembolü Yok*

G04 Diyafram Açıklamaları*

G04 D010 EL X0,254mm Y0,254mm H0,000mm 0,0 derece (0,000mm,0,000mm) DR*

G04 "Elips X10,0mil Y10,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Çizim"*

G04 D011 EL X0.050mm Y0.050mm H0.000mm 0.0 derece (0.000mm,0.000mm) DR*

G04 "Elips X2,0mil Y2,0mil H0,0mil 0,0derece (0,0mil,0,0mil) Çizim"*

G04 D012 EL X0.100mm Y0.100mm H0.000mm 0.0 derece (0.000mm,0.000mm) DR*

G04 "Elips X3,9mil Y3,9mil H0,0mil 0,0derece (0,0mil,0,0mil) Çizim"*

G04 D013 EL X1.524mm Y1.524mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Elips X60,0mil Y60,0mil H0,0mil 0,0derece (0,0mil,0,0mil) Flaş"*

G04 D014 EL X1.905mm Y1.905mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Elips X75.0mil Y75.0mil H0.0mil 0.0deg (0.0mil,0.0mil) Flaş"*

G04 D015 SQ X1.524mm Y1.524mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Dikdörtgen X60,0mil Y60,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Flaş"*

G04 D016 SQ X1.905mm Y1.905mm H0.000mm 0.0 derece (0.000mm,0.000mm) FL*

G04 "Dikdörtgen X75,0mil Y75,0mil H0,0mil 0,0deg (0,0mil,0,0mil) Flaş"*

Robot, PCB'de delikler açtıktan sonra ERE'yi kurar. ERE'yi kurduktan sonra kart bir lehim dalgasıyla lehimlemeye gönderilir.

2 SÜREÇ SİMÜLASYONU

Modelleme, söz konusu sistemin bir modelle değiştirilmesi ve incelenen sistem hakkında bilgi edinmek için modelin çalışılması esasına dayanan karmaşık sistemleri inceleme yöntemidir. İncelenmekte olan sistemin modeli, çalışmanın amaçları açısından sistemin davranışına benzer şekilde davranan başka bir sistem olarak anlaşılmaktadır. Genellikle bir model, bir sistemden daha basit ve araştırma için daha erişilebilirdir, bu da onu incelemeyi kolaylaştırır. Karmaşık sistemleri incelemek için kullanılan çeşitli modelleme türleri arasında simülasyon modellemeye büyük bir rol verilmektedir.

Simülasyon modelleme, karmaşık sistemleri incelemek için diğer yöntemlerin etkisiz olduğu durumlarda kullanılan güçlü bir mühendislik yöntemidir. Simülasyon modeli, orijinal nesnenin yapısını ve işleyişini, incelenen nesnenin özellikleri olarak alınan girdi ve çıktı değişkenlerini birbirine bağlayan bir algoritma biçiminde görüntüleyen bir sistemdir. Simülasyon modelleri çeşitli diller kullanılarak programlı olarak uygulanır. Simülasyon modelleri oluşturmak için özel olarak tasarlanmış en yaygın dillerden biri GPSS'dir.

GPSS (Genel Amaçlı Sistem Simülatörü) sistemi, ayrık olaylara sahip sistemlerin simülasyon modellerini yazmak için tasarlanmıştır. GPSS sistemi, kendisini oluşturan unsurların işleyişine ilişkin nispeten basit kurallarla karakterize edilen kuyruk sistemi modellerini en uygun şekilde tanımlar.

GPSS sisteminde modellenen sistem, nesneler adı verilen bir dizi soyut öğeyle temsil edilir. Her nesne nesne türlerinden birine aittir.

Her türden bir nesne, belirli bir davranışla ve nesne türü tarafından tanımlanan bir dizi nitelikle karakterize edilir. Örneğin, bir limanın gelen gemileri yükleme ve boşaltma işini ve sinemadaki kasiyerin ziyaretçilere bilet kesme işini dikkate alırsak, işleyişleri arasında büyük bir benzerlik fark edilebilir. Her iki durumda da sistemde sürekli olarak bulunan (liman ve kasiyer), sisteme giren nesneleri işleyen (gemi ve sinema ziyaretçileri) nesneler bulunmaktadır. Kuyruk teorisinde bu nesnelere cihaz ve müşteri adı verilir. Gelen bir nesnenin işlenmesi sona erdiğinde sistemden ayrılır. Talebin alındığı sırada servis cihazı meşgulse, uygulama kuyruğa girer ve burada cihaz boşalıncaya kadar bekler. Ayrıca kuyruğu, işlevi diğer nesneleri depolamak olan bir nesne olarak da düşünebilirsiniz.

Her nesne, özelliklerini yansıtan bir dizi nitelikle karakterize edilebilir. Örneğin, bir hizmet cihazının birim zaman başına işlediği uygulama sayısıyla ifade edilen belirli bir performansı vardır. Biletin kendisi, sistemde geçirdiği süreyi, kuyrukta beklerken geçirdiği süreyi vb. dikkate alan niteliklere sahip olabilir. Kuyruğun karakteristik bir özelliği, sistemin (veya simülasyon modelinin) çalışması sırasında, işlem (veya simülasyon) sırasında ortalama uzunluğunu belirleyebileceğinizi gözlemleyerek mevcut uzunluğudur. GPSS dili, hizmet cihazlarını, müşteri akışlarını, kuyrukları vb. tanımlamak ve bunlara özel nitelik değerleri ayarlamak için kullanılabilecek nesne sınıflarını tanımlar.

GPSS'de işlem adı verilen dinamik nesneler, hizmet isteklerini tanımlamak için kullanılır. Simülasyon sırasında işlemler oluşturulabilir ve yok edilebilir (sistemden çıkılabilir). İşlemlerin oluşturulması ve imhası, GENERATE ve TERMINATE özel nesneleri (bloklar) tarafından gerçekleştirilir.

Mesajlar (işlemler) dinamik GPSS/PC nesneleridir. Modelin belirli noktalarında oluşturulurlar, yorumlayıcı tarafından bloklar aracılığıyla tanıtılır ve daha sonra yok edilirler. Mesajlar gerçek bir sistemdeki iş parçacığı birimlerine benzer. Mesajlar aynı sistemde bile farklı unsurları temsil edebilir.

Mesajlar, temsil ettikleri öğelerin (bilgisayar örneğindeki programlar) hareket etmesiyle aynı şekilde bloktan bloğa taşınır.

Her promosyon, belirli bir zamanda gerçekleşmesi gereken bir etkinlik olarak kabul edilir. GPSS/PC yorumlayıcısı olayların ne zaman meydana geldiğini otomatik olarak belirler. Olayın gerçekleşemediği durumlarda, oluşma anı yaklaşmış olmasına rağmen (örneğin, cihaz meşgulken ele geçirilmeye çalışıldığında), engelleme durumu ortadan kalkana kadar mesajın ilerlemesi durdurulur.

Sistem gerçekleştirdiği işlemler açısından tanımlandıktan sonra, modelde karşılık gelen işlemleri gerçekleştiren bloklar kullanılarak GPSS/PC dilinde açıklanmalıdır.

Kullanıcı, modelde kuyruk istatistiklerinin toplanacağı belirli noktaları tanımlayabilir. Daha sonra GPSS/PC yorumlayıcısı kuyruklarla ilgili istatistikleri (kuyruk uzunluğu, kuyrukta geçirilen ortalama süre vb.) otomatik olarak toplayacaktır. Geciken mesajların sayısı ve bu gecikmelerin süresi sadece bu noktalarda belirlenir. Tercüman ayrıca bu noktalarda kuyruğa giren toplam mesaj sayısını da otomatik olarak sayar. Bu, cihazlar ve hafızalarla hemen hemen aynı şekilde yapılır. Belirli sayaçlarda, modeldeki herhangi bir noktadan gecikmeden geçen mesajların sayısı ilgi çekici olabileceğinden, her kuyrukta geciken mesajların sayısı sayılır. Yorumlayıcı, bir mesajın kuyrukta geçirdiği ortalama süreyi (her bir kuyruk için) ve kuyruktaki maksimum mesaj sayısını hesaplar.

2.1 Blok diyagramın ve modelleme algoritmasının geliştirilmesi

Kuyruk sistemlerini modellemek için genel amaçlı bir modelleme sistemi olan GPSS kullanılır. Bu, karmaşık sistemlerin araştırılması ve tasarlanmasında genellikle servis cihazlarından geçen büyük bir uygulama akışını işlemesi gereken sistemlerin bulunması nedeniyle gereklidir.

GPSS'deki modeller, kompakt hale gelmeleri ve buna bağlı olarak yaygınlaşmaları nedeniyle az sayıda operatörden oluşur. Bunun nedeni GPSS'nin simülasyon sistemleri için ihtiyaç duyulan sayıda mantık programını yerleşik hale getirmesidir. Aynı zamanda zamanla değişen sistemlerin dinamik davranışını tanımlamak için özel araçlar da içerir ve durum değişiklikleri ayrı zamanlarda meydana gelir. GPSS, programlama için çok uygundur çünkü GPSS yorumlayıcısı birçok işlevi otomatik olarak gerçekleştirir.Dilde başka birçok yararlı öğe de bulunur. Örneğin, GPSS simülasyon zamanlayıcısını korur, olayları simülasyon zamanında daha sonra meydana gelecek şekilde planlar, bunların zamanında gerçekleşmesini sağlar ve varış sırasını yönetir.

Bir blok diyagram geliştirmek için geliştirilmekte olan modülün montajının teknolojik sürecini analiz edeceğiz.

Bu teknolojik süreç, teknolojik işlemlerin sıralı olarak yürütülmesiyle karakterize edilir. Dolayısıyla blok diyagramı, her biri kendi teknolojik işleyişine karşılık gelen ve her biri belirli bir süre süren, seri bağlı bloklardan oluşan bir zincir gibi görünecektir. Bu blokların bağlantı halkaları, her teknolojik işlemin yürütülmesi sonucu oluşan kuyruklardır ve her birinin farklı yürütme süresiyle açıklanmaktadır. Bu blok diyagram, tasarlanan modülün montaj sürecine ilişkin tasarım şeması temel alınarak derlenmiştir (Şekil 1.2) ve Şekil 2.1'de gösterilmektedir.

Şekil 2.1 - Teknolojik sürecin blok diyagramı

Bu şemaya uygun olarak model için bir algoritma oluşturacağız.

Bu algoritma aşağıdaki blokları içerir:

|

Belirli aralıklarla işlemler oluşturur; |

||

|

Kuyruğun bir işlem tarafından işgal edilmesi; |

||

|

Kuyruğun serbest bırakılması; |

||

|

Cihazın mesleği; |

||

|

Cihazın serbest bırakılması; |

||

|

İşlem işleme gecikmesi. |

Tüm bloklar satırın ilk konumundan itibaren yazılır, önce bloğun adı gelir, ardından virgülle ayrılarak parametreler gelir. Parametre girişinde boşluk olmamalıdır. Blokta bazı parametreler yoksa (varsayılan olarak ayarlanır), karşılık gelen virgül kalır (eğer bu son parametre değilse). * karakteri satırın ilk konumundaysa bu satır bir açıklama içerir.

Bazı blokların parametrelerini açıklayalım:

A). A,B,C,D,E,F OLUŞTURUN

Belirli aralıklarla işlemler oluşturur.

A, işlemlerin gerçekleşmesi arasındaki ortalama zaman aralığıdır.

B - 1) bir sayı ise, bu, işlemlerin görünümleri arasındaki aralığın değerinin eşit olarak dağıtıldığı alanın yarısıdır;

2) Eğer bir fonksiyon ise aralığı belirlemek için A'nın değeri fonksiyonun değeri ile çarpılır.

C - ilk işlemin ortaya çıkma zamanı.

D maksimum işlem sayısıdır.

E - işlem önceliğinin değeri.

F - işlemin parametre sayısı ve türleri (PB-bayt tamsayı, PH-yarım kelime tamsayı, PF-tam kelime tamsayı, PL-kayan nokta).

B). A'YI SONLANDIR

Modeldeki işlemleri yok eder ve tamamlanma sayacını A birimleri kadar azaltır. Tamamlanma sayısı sıfıra eşit veya daha az olursa model sonlandırılacaktır. A parametresi yoksa, blok basitçe işlemleri yok eder.

A adındaki cihaz boşsa, işlem onu işgal eder ("meşgul" durumuna getirir), değilse sıraya alınır. Enstrüman adı sayısal bir sayı veya 3 ila 5 karakterden oluşan bir dizi olabilir.

İşlem, A adlı cihazı serbest bırakır, yani. onu "serbest" duruma getirir.

e). İLERLEME A,B

Bu işlemle bir işlemin işlenmesini geciktirir ve işlemin bir sonraki aşamasının başlangıç zamanını planlar.

A - ortalama gecikme süresi.

B - OLUŞTUR ile aynı anlama sahiptir.

İşlemin A adlı kuyruğa girişiyle ilgili istatistikleri toplar.

A isimli işlemin kuyruktan çıkışına ilişkin istatistikleri toplar.

2 .2 GPSS dilini kullanarak teknolojik süreci modellemek için bir programın geliştirilmesi.

Şimdi modellemenin görevi, simülasyon süresi boyunca sistemin davranışını incelememize olanak sağlayacak bir bilgisayar modeli oluşturmaktır. Başka bir deyişle, oluşturulan blok diyagramın GPSS dilinin blokları ve operatörleri kullanılarak bilgisayarda uygulanması gerekmektedir.